玻璃瓶罐

玻璃瓶罐

玻璃瓶罐是食品飲料以及很多產品的包裝容器,運用十分廣泛,玻璃也是一種很有歷史的包裝材料。在很多種包裝材料湧入市場的情況下,玻璃容器在飲料包裝中仍佔有著重要位置,這和它具有其它包裝材料無法替代的包裝特性分不開。

能用蓋子或塞子密封,可定量盛裝各種物料的空心玻璃製品。廣泛用作飲料、酒類、化學製品、藥品、文教用品和化妝品等的包裝容器。玻璃瓶罐透明,易潔凈,化學穩定性好,不污染內容物,氣密性高,貯存性能優良,造型裝飾豐富多采,可以多次回收使用,原料來源豐富。但玻璃瓶罐容易破碎,重容比大。這些缺點正隨工藝技術的發展而逐漸得到改善。

玻璃瓶罐

公元前2000~前500年,人類就可製造空心玻璃器皿。公元前200年開始使用吹管后,產油和釀酒業隨之使用中空玻璃作容器。羅馬帝國時期,玻璃容器的需求量增加,絕大部分產品是圓底的,須用鐵架或木架支撐。後來由於吹制玻璃用模具的發展,才製造出無支架的平底瓶。5~15世紀,壓制、拉制和吹制技術得到很大發展,為玻璃製造機械化奠定了基礎。1867年,德國西門子兄弟把蓄熱室連續熔化池窯應用於玻璃工業,使玻璃瓶罐的大規模生產成為可能。1880~1890年發明了壓-吹法製造廣口瓶和吹-吹法製造小口瓶的成型技術 (見玻璃製造)。1900年出現了第一台用電動機傳動的制瓶機。1904~1905年美國M.J.歐文斯創製全自動真空吸料式制瓶機。1910年起,料滴供料機開始發展。1914年半自動吹-吹工藝發展成熟。1925年,美國哈德福-恩佩爾公司研製成功行列式制瓶機,採用吹-吹法生產,後來又發展為也可以用壓-吹法生產。這種行列式制瓶機至今仍是使用的主要機型,並逐漸向多機組、多滴料方向發展。

中國在唐宋時已採用吹管吹制中空玻璃容器。近代玻璃工業形成於1904~1908年。1931年建立的上海晶華玻璃廠,是中國第一家採用橫火焰和馬蹄形火焰蓄熱室池窯和自動制瓶機連續製造玻璃瓶罐的工廠。50年代后,興建了一批規模較大的現代化制瓶工廠。80年代,玻璃瓶罐的生產中,最大的改進是玻璃瓶的輕量化,從而可以節約原料、燃料,提高生產速度,降低運輸費用。

分類玻璃瓶罐種類繁多,有多種分類方法。①按外形分,有一般瓶罐、帶柄瓶罐和管形瓶罐等,盛裝容量1ml~25l。②按底部形狀分,有圓形、橢圓形、正方形、長方形、扁平形等瓶罐,以圓形的居多。③按瓶口尺寸分,有廣口、小口、噴灑口等瓶罐。瓶口內徑大於30mm、無肩或少肩的稱為廣口瓶,常用於盛裝半流體和粉狀或塊狀固體物品;內徑小於30mm的稱為小口瓶,常用於盛裝各種流體物品。④按瓶口與瓶蓋配合的形式分,有連續螺紋瓶口、軟木塞瓶口、傾注用瓶口、冠形蓋瓶口、滾壓蓋瓶口、塑料蓋件瓶口、噴灑用瓶口、壓上-擰開瓶口、側封-撬開瓶口、玻璃塞磨砂瓶口、帶柄瓶口及管形瓶口等瓶罐。瓶口的尺寸和公差均標準化。⑤按瓶罐使用要求分,有一次用瓶罐和回收瓶罐。一次用瓶罐使用一次即廢棄;回收瓶罐可多次回收,周轉使用。⑥按成型方法分,有模製瓶和管制瓶。模製瓶由玻璃液直接在模具中成型製得;管制瓶是先將玻璃液拉成玻璃管,然後再加工成型。⑦按瓶罐顏色分,有無色、有色和乳濁色瓶罐。玻璃瓶罐大多數是清澈無色的,可使內容物保持正常的形象。其次是綠色的和棕色的。綠色的通常盛裝飲料;棕色的用於盛裝藥品或啤酒。它們可以吸收紫外線,有利於保護內容物。美國規定這種有色玻璃瓶罐的平均壁厚應使波長290~450nm的光波的透過率低於10%。少數化妝品、雪花膏和藥膏等物品,則用乳濁色玻璃瓶罐盛裝。

原料和化學成分 瓶罐玻璃配合料一般由7~12種原料組成。主要有石英砂、純鹼、石灰石、白雲石、長石、硼砂、鉛和鋇的化合物等。此外,還有澄清劑、著色劑、脫色劑、乳濁劑等輔助材料(見玻璃製造)。粗顆粒石英難於熔融完全;顆粒過細在熔制過程中又容易產生浮渣和粉塵,影響熔化,易堵塞熔窯蓄熱室。適宜粒度為0.25~0.5mm。為利用廢舊玻璃,一般還加入碎玻璃,其用量通常為20~60%,最高可達90%。

玻璃瓶罐玻璃的化學成分,按其使用要求、成型方法、成型速度、工藝特點和原料品種等而有差異。絕大多數瓶罐採用鈉鈣硅酸鹽玻璃。鈉鈣硅酸鹽玻璃的主要成分為SiO2、Na2O和CaO。引入適量Al2O3和MgO,可以降低玻璃的析晶傾向,增強玻璃的化學穩定性和機械強度,改善玻璃的成型性能。世界上大多數國家的鈉鈣瓶罐玻璃的化學成分為:SiO270~74%,CaO與MgO10~14%,Na2O 與 K2O13~16%,Al2O31.5~2.5%。製造無色玻璃瓶罐時,石英砂中Fe2O3的含量很低(一般為0.03%左右)。在普通鈉鈣玻璃中,添加Cr2O3和Fe2O3,玻璃呈翠綠色,添加硫-碳或MnO2和Fe2O3,玻璃呈棕色。盛裝藥品的瓶罐,要求具有較高的化學穩定性,用硼硅酸鹽玻璃製造。高級化妝品瓶,常用含鉛、鋇或鋅的晶質玻璃製造,有的為乳濁玻璃,一般用氟化物作乳濁劑。

質量要求玻璃瓶罐應具備一定的性能和達到一定的質量標準。

①玻璃質量:純凈均勻,無砂石、條紋、氣泡等缺陷。無色玻璃的透明度高;顏色玻璃的顏色均勻和穩定,能吸收一定波長的光能。

②物理化學性能:具有一定的化學穩定性,不與盛裝物發生作用。具有一定的抗震性和機械強度,能經受洗滌、殺菌等加熱、冷卻過程和承受灌裝、儲運,遇到一般性內外部應力、震動、衝擊,可保持無損。

③成型質量:保持一定的容量、重量和形狀,壁厚均勻,口部圓滑、平整以保證灌裝便利和密封良好。無歪扭變形、表面不光滑、不平整以及裂紋等缺陷。

①配合料製備:包括原料的貯存、稱量、混合及配合料的輸送。要求配合料混合均勻,化學成分穩定。

②熔制:瓶罐玻璃的熔制多在連續作業式火焰池窯(見玻璃熔窯)中進行。橫火焰池窯的日產量一般超過200t,大型的達400~500t。馬蹄形火焰池窯的日產量多在200t以下。玻璃熔制溫度最高達1580~1600℃。熔制的能耗約佔生產中總能耗的70%。可通過池窯全面保溫、增大蓄熱室格子磚容量、改善料堆分佈、提高燃燒效率和控制玻璃液對流等措施,有效地節約能源。在熔化池中鼓泡能改善玻璃液對流,強化澄清均化過程,增加出料量。在火焰窯中用電熱助熔,可在不增大熔窯的情況下增加產量,提高質量。

③成型:主要採用模製法,應用吹-吹法成型小口瓶,壓-吹法成型廣口瓶(見玻璃製造)。較少採用管制法。現代玻璃瓶罐的生產廣泛採用自動制瓶機高速成型。這種制瓶機對料滴的重量、形狀和均勻性都有一定的要求,因此要嚴格控制供料槽中的溫度。自動制瓶機類型較多,其中以行列式制瓶機最為常用。這種制瓶機料滴服從制瓶機,而不是制瓶機服從料滴,因而沒有旋轉部分,作業安全,且任一分部都可以單獨停車進行維修而不影響其他分部作業(圖1)。行列式制瓶機製造瓶罐的範圍廣,靈活性大,已發展為12組、雙滴料或三滴料成型以及進行微機控制。

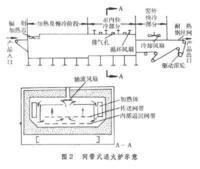

④退火:玻璃瓶罐的退火是為了使玻璃殘留的永久應力消減至允許值。退火通常在網帶式連續退火爐中進行,最高退火溫度約為550~600℃。網帶式退火爐(圖2)採用強制氣流循環加熱,使爐膛橫斷面溫度分佈一致並形成氣幕,限制縱向氣流運動,保證了爐內各帶溫度均勻穩定。

玻璃瓶罐

配用玻璃塞的試劑瓶、樣品瓶、香水瓶等用砂漿或金剛砂加水作磨料進行磨口和磨塞。高級化妝品、香水瓶常進行研磨拋光加工,消除模具斑痕,增加光澤。高檔酒瓶或藝術裝飾的瓶罐用氫氟酸進行腐蝕,造成表面光漫射,手感細膩。為在玻璃表面印商標和裝飾,可採用噴彩、網印、貼花加工方法,將玻璃釉料施於瓶罐表面,在600℃下烘烤,釉料與玻璃熔結,形成永久性的花紋。若用有機顏料彩飾,只需經200~300℃熔烘。

⑥檢驗:查出有缺陷的製品,保證製品質量。玻璃瓶罐的缺陷分玻璃本身缺陷和瓶罐成型缺陷兩大類。前者包括氣泡、結石、條紋和顏色不正等;後者為裂紋、厚薄不勻、變形、冷斑、皺紋等。此外,還需檢查瓶罐重量、容量、瓶口和瓶身尺寸公差、耐內應力、耐熱震和應力消除程度。啤酒瓶、飲料食品瓶等由於生產速度高,批量大,靠目視檢查已經不能適應,現已有自動檢查設備,如預選器(檢查瓶罐的外形及尺寸公差)、瓶口檢查器、裂紋檢查器、壁厚檢查裝置、擠壓試驗器、耐壓試驗器等。

⑦包裝:有瓦楞紙板箱包裝、塑料箱包裝和托盤集裝式包裝。均已實現自動化。瓦楞紙板箱包裝從空瓶包裝開始直到灌裝、銷售,都利用同一紙箱。塑料箱包裝使用的塑料箱可回收重複利用。托盤集裝式包裝是將檢驗合格的瓶子排列成矩形瓶陣,移至托盤上逐層堆放,到規定的層數即進行包紮。一般還罩上塑料薄膜套,加熱使其收縮,緊裹成結實的整體,再捆紮,這種又稱熱塑包裝。