共找到2條詞條名為煤氣化技術的結果 展開

- 清潔利用煤炭資源的途徑

- 波浪床卧式迴轉煤氣化技術

煤氣化技術

清潔利用煤炭資源的途徑

煤氣化技術是指把經過適當處理的煤送入反應器如氣化爐內,在一定的溫度和壓力下,通過氧化劑(空氣或氧氣和蒸氣)以一定的流動方式(移動床、流化床或攜帶床)轉化成氣體,得到粗製水煤汽,通過後續脫硫脫碳等工藝可以得到精製一氧化碳氣

煤氣化技術工藝流程

煤乾餾程,歷化:煤料溫℃,煤蒸;溫升℃,煤合釋;達℃,粘煤始軟化,步形粘稠膠質(泥煤、褐煤等不發生此現象);至400~500℃大部分煤氣和焦油析出,稱一次熱分解產物;在450~550℃,熱分解繼續進行,殘留物逐漸變稠並固化形成半焦;高於550℃,半焦繼續分解,析出餘下的揮發物(主要成分是氫氣),半焦失重同時進行收縮,形成裂紋;溫度高於800℃,半焦體積縮小變硬形成多孔焦炭。當乾餾在室式乾餾爐內進行時,一次熱分解產物與赤熱焦炭及高溫爐壁相接觸,發生二次熱分解,形成二次熱分解產物(焦爐煤氣和其他煉焦化學產品)。煤乾餾的產物是煤炭、煤焦油和煤氣。煤乾餾產物的產率和組成取決於原料煤質、爐結構和加工條件(主要是溫度和時間)。隨著乾餾終溫的不同,煤乾餾產品也不同。低溫乾餾固體產物為結構疏鬆的黑色半焦,煤氣產率低,焦油產率高;高溫乾餾固體產物則為結構緻密的銀灰色焦炭,煤氣產率高而焦油產率低。中溫乾餾產物的收率,則介於低溫乾餾和高溫乾餾之間。煤乾餾過程中生成的煤氣主要成分為氫氣和甲烷,可作為燃料或化工原料。高溫乾餾主要用於生產冶金焦炭,所得的焦油為芳烴、雜環化合物的混合物,是工業上獲得芳烴的重要來源;低溫乾餾煤焦油比高溫焦油含有較多烷烴,是人造石油重要來源之一。

煤炭氣化指煤設備,溫及壓煤質化劑(蒸汽/空氧)系列化反,固煤轉化含、、CH4等可燃氣體和CO2、N2等非可燃氣體的過程。煤炭氣化時,必須具備三個條件,即氣化爐、氣化劑、供給熱量,三者缺一不可。

氣化過程發生的反應包括煤的熱解、氣化和燃燒反應。煤的熱解是指煤從固相變為氣、固、液三相產物的過程。煤的氣化和燃燒反應則包括兩種反應類型,即非均相氣-固反應和均相的氣相反應。

不同的氣化工藝對原料的性質要求有所不同,因此在選擇煤氣化工藝時,考慮氣化用煤的特性及其影響極為重要。氣化用煤的性質主要包括煤的反應性、粘結性、結渣性、熱穩定性、機械強度、粒度組成以及水分、灰分和硫分含量等。

煤炭氣化工藝可按壓力、氣化劑、氣化過程供熱方式等分類,常用的是按氣化爐內煤料與氣化劑的接觸方式區分,主要有:

![煤氣化技術[煤氣化技術發展]](https://i1.twwiki.net/cover/w200/m6/3/m639140f8f9b2bc582da47d8cc4351de6.jpg)

煤氣化技術[煤氣化技術發展]

灰熔聚氣化反應裝置

殼牌氣化反應裝置

它是將粉煤和氣化劑以切線方向高速噴入一溫度較高且高度穩定的熔池內,把一部分動能傳給熔渣,使池內熔融物做螺旋狀的旋轉運動並氣化。目前此氣化工藝已不再發展。

以上均為地面氣化,還有地下氣化工藝。

煤炭氣化技術廣泛應用於下列領域:

1)作為工業燃氣

一般熱值為1100-1350大卡熱的煤氣,採用常壓固定床氣化爐、流化床氣化爐均可製得。主要用於鋼鐵、機械、衛生、建材、輕紡、食品等部門,用以加熱各種爐、窯,或直接加熱產品或半成品。

2)作為民用煤氣

一般熱值在3000-3500大卡,要求CO小於10%,除焦爐煤氣外,用直接氣化也可得到,採用魯奇爐較為適用。與直接燃煤相比,民用煤氣不僅可以明顯提高用煤效率和減輕環境污染,而且能夠極大地方便人民生活,具有良好的社會效益與環境效益。出於安全、環保及經濟等因素的考慮,要求民用煤氣中的H2、CH4、及其它烴類可燃氣體含量應盡量高,以提高煤氣的熱值;而CO有毒其含量應盡量低。

3)作為化工合成和燃料油合成原料氣

早在第二次世界大戰時,德國等就採用費托工藝(Fischer-Tropsch)合成航空燃料油。隨著合成氣化工和碳-化學技術的發展,以煤氣化製取合成氣,進而直接合成各種化學品的路線已經成為現代煤化工的基礎,主要包括合成氨、合成甲烷、合成甲醇、醋酐、二甲醚以及合成液體燃料等。

化工合成氣對熱值要求不高,主要對煤氣中的CO、H2等成分有要求,一般德士古氣化爐、Shell氣化爐較為合適。目前我國合成氨的甲醇產量的50%以上來自煤炭氣化合成工藝。

4)作為冶金還原氣

煤氣中的CO和H2具有很強的還原作用。在冶金工業中,利用還原氣可直接將鐵礦石還原成海棉鐵;在有色金屬工業中,鎳、銅、鎢、鎂等金屬氧化物也可用還原氣來冶鍊。因此,冶金還原氣對煤氣中的CO含量有要求。

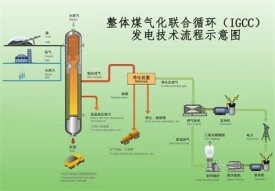

5)作為聯合循環發電燃氣

整體煤氣化聯合循環發電(簡稱IGCC)是指煤在加壓下氣化,產生的煤氣經凈化后燃燒,高溫煙氣驅動燃氣輪機發電,再利用煙氣餘熱產生高壓過熱蒸汽驅動蒸汽輪機發電。用於IGCC的煤氣,對熱值要求不高,但對煤氣凈化度-如粉塵及硫化物含量的要求很高。與IGCC配套的煤氣化一般採用固定床加壓氣化(魯奇爐)、氣流床氣化(德士古)、加壓氣流(Shell氣化爐)廣東省加壓流化床氣化工藝,煤氣熱值2200-2500大卡左右。

6)作煤炭氣化燃料電池

燃料電池是由H2、天然氣或煤氣等燃料(化學能)通過電化學反應直接轉化為電的化學發電技術。目前主要由磷酸鹽型(PAFC)、熔融碳酸鹽型(MCFC)、固體氧化物型(SOFC)等。它們與高效煤氣化結合的發電技術就是IG-MCFC和IG-SOFC,其發電效率可達53%。

7)煤炭氣化制氫

氫氣廣泛的用於電子、冶金、玻璃生產、化工合成、航空航天、煤炭直接液化及氫能電池等領域,目前世界上96%的氫氣來源於化石燃料轉化。而煤炭氣化制氫起著很重要的作用,一般是將煤炭轉化成CO和H2,然後通過變換反應將CO轉換成H2和H2O,將富氫氣體經過低溫分離或變壓吸附及膜分離技術,即可獲得氫氣。

8)煤炭液化的氣源

不論煤炭直接液化和間接氧化,都離不開煤炭氣化。煤炭液化需要煤炭氣化制氫,而可選的煤炭氣化工藝同樣包括固定床加壓Lurgi氣化、加壓流化床氣化和加壓氣流床氣化工藝。

1.常壓固定床間歇式無煙煤(或焦炭)氣化技術

目前我國氮肥產業主要採用的煤氣化技術之一,其特點是採用常壓固定床空氣、蒸汽間歇制氣,要求原料為準25~75mm的塊狀無煙煤或焦炭,進廠原料利用率低,單耗高、操作繁雜、單爐發氣量低、吹風放空氣對大氣污染嚴重,屬於將逐步淘汰的工藝。

2.常壓固定床無煙煤(或焦炭)富氧連續氣化技術

其特點是採用富氧為氣化劑、連續氣化、原料可採用?准8~10mm粒度的無煙煤或焦炭,提高了進廠原料利用率,對大氣無污染、設備維修工作量小、維修費用低,適合用於有無煙煤的地方,對已有常壓固定層間歇式氣化技術進行改進。

3.魯奇固定床煤加壓氣化技術

主要用於氣化褐煤、不粘結性或弱粘結性的煤,要求原料煤熱穩定性高、化學活性好、灰熔點高、機械強度高、不粘結性或弱粘結性,適用於生產城市煤氣和燃料氣。其產生的煤氣中焦油、碳氫化合物含量約1%左右,甲烷含量約10%左右。焦油分離、含酚污水處理複雜,不推薦用以生產合成氣。

4.灰熔聚煤氣化技術

中國科學院山西煤炭化學研究所技術。其特點是煤種適應性寬,屬流化床氣化爐,煤灰不發生熔融,而只是使灰渣熔聚成球狀或塊狀灰渣排出。可以氣化褐煤、低化學活性的煙煤和無煙煤、石油焦,投資比較少,生產成本低。缺點是操作壓力偏低,對環境污染及飛灰堆存和綜合利用問題有待進一步解決。此技術適合於中小型氮肥廠利用就地或就近的煤炭資源改變原料路線。