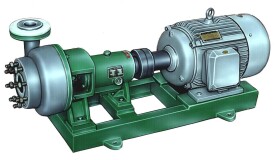

砂漿泵

輸送細顆粒腐蝕介質的機械零件

砂漿泵是為輸送含有細顆粒的腐蝕性介質而設計開發的機械零件。

砂漿泵

1)強大的耐磨性:過流部件全部採用鋼襯超高分子量聚乙烯(UHMW-PE)製造,超高分子量聚乙烯(UHMW-PE)的耐磨性居塑料之首,比尼龍66(PA66)、聚四氟乙烯(PTFE)高4倍,是碳鋼、不鏽鋼耐磨性的7-10倍。

2)強大的耐衝擊性:超高分子量聚乙烯的衝擊強度位居通用工程塑料之首,是(丙烯腈/丁二烯/苯乙烯)共聚物(ABS)的5倍,且能在零下196℃下保持穩定,這是其它任何塑料所沒有的特性。

3)優良的耐腐蝕性:該泵在一定溫度和濃度範圍內能耐各種腐蝕性介質(酸、鹼、鹽)及有機溶劑,在20℃和90℃的80種有機溶劑中浸漬30d。外表無任何反常現象,其它物理性能也幾乎沒有變化。

4)無噪音:超高分子量聚乙烯衝擊能吸收性為塑料中最高值,消音性好,從而在輸送過程中最大限度地減小了液體流動產生的噪音。

5)安全可靠,無毒素分解:該泵所採用超高分子量聚乙烯(UHMW-PE)化學性能極其穩定,因此亦適合在食品行業使用。

6)摩擦係數低:該泵的內部的摩擦係數僅為0.07-0.11,故具有自潤滑性。在水潤滑條件下,其動摩擦係數比PA66和聚甲醛(POM)低一半。當以滑動或轉動形式工作時,比鋼和黃銅加了潤滑油后的潤滑性還要好。

7)抗粘性好:超高分子量聚乙烯(UHMW-PE)抗粘性極好,抗粘附能力與PTFE相當,因此在輸送一些黏度較高的介質時亦表現突出。

砂漿泵

2)泵體為鋼襯超高分子量聚乙烯結構,襯裡厚度為8~20mm,該泵應用了襯塑專利技術,和其它同類泵相比較,具有襯裡層抗熱變形性能好,耐開裂,防脫落,使用溫度高等優勢。

3)葉輪分開式,閉式二種,可根據介質狀況任選。

4)密封:K型動力密封、K1型動力密封、T型填料密封、T1型填料密封、C3型非標密封。

4、主要技術參數:使用溫度-20℃~90℃(使用改性材質,可提高到100℃以上),進口直徑 32mm~350mm,流量5~2600m3/h,揚程80m以內。

4)氯 鹼 業:鹽酸、液鹼、電解液等。

5)水處理業:純水、高純水、污水(皮革污水、電鍍污水、電子污水、造紙污水、紡織污水、食品污水、生活污水、製藥業污水等等)。

6)鋼鐵企業:酸洗系統的硫酸、鹽酸崗位、帶雜質的污水。

7)濕式脫硫循環泵:能同時適用鹼性、酸性、腐蝕性崗位。

8)煤碳工業、煤化工中的腐蝕性液體、煤漿的輸送;洗選煤配用泵。

(一)啟動、運行及維護

1.1 運行前的檢查

試運行前應先用手盤動聯軸器或軸,檢查轉向是否正確,運轉是否靈活,如盤不動或有異常聲音,應及時檢查,檢查時先從外部用手檢查聯軸器是否水平,從軸承座上的油鏡孔處查看潤滑油的位置是否在油鏡的中心線附近(太多應放掉一些,太少應加上一些),邊檢查邊盤動,如果問題依然存在,就要拆泵檢查,(拆泵時請參照本說明書上的結構簡圖和拆裝程序)清理異物,並和本廠聯繫協商解決方法。

1.2 開車步驟

a.將泵內灌滿液體

b.及時打開進口閥門(如進口閥門為單向止回閥,就不需要人工操作)

c.接通電源

d.再打開出口閥門

1.3 運行 運行中如有異常聲音,或有電機發熱等不正常情況出現時,也應停機檢查,檢查方法和步驟同1

1.4 停機

a.先關閉出口處閥門

b.切斷電源,並及時關閉進口處閥門;(如進口閥門為單向止回閥,就不需要人工操作)。

1.5 維護

a.軸承座內的潤滑油應定期更換,正常情況六個月更換一次。

b.寒冷季節,停泵后若有結冰現象,應先接通密封處冷卻水,必要時可加熱水進去解凍,之後用手盤動聯軸器,直到運轉靈活,再按照啟動步驟開車。

c.有冷卻水裝置的泵,開車前應先接通冷卻水,泵正常運行時,可繼續接通,若條件不允許也可停掉,冷卻水的流量和壓力都沒有要求,自來水即可;

d.泵在關閉出口閥門時的運行稱為閉壓運行狀態,全塑泵或襯塑泵的閉壓運行時間應儘可能減短,常溫介質以不超過5分鐘為限,高溫介質最好不要超過2分種;

e.中分泵殼的泵,如進口150mm以上的泵,中分面處的密封塑料,因熱脹冷縮尺寸有所變化,安裝時應先將中分處的連接螺栓擰緊,再連接進口管路,以防中分面泄漏,此條對北方的用戶尤其重要;

f.泵不能承受進出口管道的重量,進口管路越短越好,泵出口到閥門處的垂直高度應儘可能短;

g.保持電機上沒有水跡,防止電機受潮。

(二)拆裝程序

2.1 不帶副葉輪的泵(進口直徑≤125mm的泵)

拆裝順序:(參照本說明書中的結構圖)

a. 鬆開泵殼9與泵蓋1連接螺栓,拆下泵蓋。

c. 鬆開泵殼9與軸承座26的連接螺栓,拆下泵殼。

d. 鬆開密封盒13與泵殼9的連接螺栓,拆下密封盒。

e. 旋開密封盒上的后壓蓋20,取出K形密封圈15。

安裝順序與拆卸順序相反,需要注意的是:

a. 將葉輪拼帽拼緊后,檢查一下葉輪與泵體之間的間隙,此間隙要求在2mm左右。

b. 安裝好泵蓋后,檢查一下泵蓋與葉輪之間的間隙(從出口處往裡看),此間隙應保證在2mm左右,高溫介質用泵,此間隙要求在2.5mm左右。

c. 葉輪與泵體之間的間隙達不到要求的,可通過增減葉輪與軸套之間的墊片來進行調整。

d. 泵蓋與葉輪之間的間隙達不到要求的,可通過增減泵體與泵蓋之間的墊片來進行調整。

2.2 帶副葉輪的泵(進口直徑>125mm的泵)

拆裝順序:(參照說明書中的結構圖)

a. 鬆開泵殼9與泵蓋1連接螺栓,拆下泵蓋。

b. 鬆開鎖緊螺母2(左旋螺紋)和防轉螺母4(左旋螺紋),拆下葉輪8。

c. 鬆開泵殼9與軸承座28的連接螺栓,密封盒14與泵殼9之間的連接螺栓,拆下泵殼9。

d. 依次拆下副葉輪11,密封盒14,K形密封圈15,軸套18。

故障1:泵不吸水

緣由:灌注引水不敷、泵內空氣無法排出、吸水管漏氣、前襯板與葉輪間隙大。

處理辦法:持續灌注引水、反省管路能否漏氣、調理葉輪與前襯板間隙。

故障2:泵上水慢

緣由:前襯板與葉輪間隙大、出水管道來不及封住空氣、排空滿。

處理辦法:調理間隙、調理出水管道、裝置抽真空安裝。

故障3:出水壓力小、流量小

緣由:泵內有空氣、葉輪與前襯板間隙大、分離聚合器閉合不緊、葉輪或襯板磨損。

處理辦法:排空泵內氣體、調理間隙、調理分離聚合器摩擦片間隙、改換葉輪或襯板。

故障4:水泵振動

緣由:泵軸與柴油機(或電機)分歧心、葉輪不平衡、軸承損壞。

處理辦法:調理齊心度、葉輪作均衡測試、改換軸承。

故障5:葉輪軸頸磨損快

緣由:高壓水泵揚程低、盤根錯位、泵軸與后蓋分歧心。

處理辦法:改換高於泥漿泵揚程的高壓泵、改換盤根、調理齊心度。

故障6:泵磨損快

緣由:施工情況(顆粒大)差、保送間隔遠、進水管路長。

處理辦法:改換疆場、添加加力機組、縮短進水管長度減小汽蝕。