熔池

熔焊時焊件上的液態金屬部分

熔池

電弧爐的大小以其額定容量(公稱容量)來表示,所以額定容量是指新設計的電爐熔池所能容納的鋼水量。實際生產過程中,隨著熔煉爐數的增多和熔池容積的逐漸增大,裝人量或者出鋼量也不斷增加。另外生產中還經常用提高爐門檻即造假門檻的辦法來增加爐產量,這樣就出現了超裝的問題。一般認為以超裝20%~50%為宜,不宜超裝太多,大電弧爐基本上不超裝。

熔池是指容納鋼液和熔渣的那部分容積。熔池的容積應能完全容納適宜熔煉的鋼液和熔渣,並留有餘地。

熔池的形狀應具有以下特點:利於冶鍊反應的順利進行;砌築容易;修補方便。使用的多為錐球形熔池,上部分為倒置的截錐,下部分為球缺。

球缺形電爐爐底使得熔化了的鋼液能積蓄在熔池底部,迅速形成金屬熔池,加快爐料的熔化並及早造渣去磷。截錐形電爐爐坡便於補爐,爐坡傾角45°,具有以下優點:

(2)出鋼時爐子傾斜35°~45°能順利出凈鋼水。

確定電爐爐型的基本參數是D/H值,即熔池鋼液直徑D與鋼液深度H的比值,其經驗值為D/H=3~5。在熔池面積一定的條件下,D/H大,則熔池淺。熔池容積一定,熔池越淺,熔池表面積越大,即鋼、渣界面積越大,有利於鋼渣之間的冶金反應,因此,希望D/H大一些。但是D/H太大,則熔池直徑和熔煉室直徑都增大,於是爐殼直徑Dk增大,導致Dk太大,爐殼散熱面積和電耗都增大,所以D/H又不能太大。如果D/H太小,熔池太深,鋼液加熱困難,溫度分度不均勻。在氧化期應對金屬進行良好的加熱,並對熔池中的金屬進行強烈沸騰攪拌,以使金屬成分和溫度均勻。

當選定爐坡傾角45°時,一般取D/H=5左右較合適。

對於70t/5500mm及以上的超高功率電爐取D/H=4~5,比值隨著爐容量增加而增大;而對於用返回料冶鍊不鏽鋼電爐,為改善熔池的溫度差、減少熔池深度、D/H可能要在5以上。

在盛裝和精鍊鋁的溶池的石墨側板和端板的切口部分內設置有耐火板件而產生有效地阻擋液態鋁通過當池被加熱到工作溫度時兩板分離所形成的通道的流動。

熔池

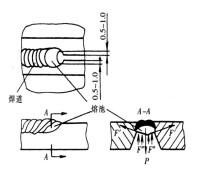

熔池中引入劑料用的噴嘴裝置,該裝置包括一耐火材料多孔塊,該多孔塊可嵌裝在容器的壁中,並軸向移動地容有一個耐火材料園柱體,該園柱體中設有一軸向通孔,供引入氣體或處理劑之用,該園柱體相對安裝狀態下迎著容器內部的噴嘴尾部的相反外端,突出於多孔塊,並在該端外疫有第一壓力板,供使該園柱體軸向移動之用,其特徵在於,該園柱體呈套筒形,其中插有至少一根金屬噴嘴管,該管的外端設有待引入劑料的入口。

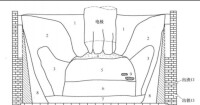

圖1為典型的有渣法埋弧電爐熔池結構。有渣法電爐爐膛是由生料層、軟熔層、焦炭層、熔渣層、金屬熔池等幾個部分構成。在靠近爐牆溫度比較低的部位存在由凝Ⅲ的熔渣和未反應的爐料構成的死料區。

圖1 有渣法電爐爐膛結構

生料層由術反應的爐料,如焦炭、礦石和熔劑組成。靠近電極的部位溫度較高,爐料熔化速度快,生料層的厚度較薄,而遠離電極的部位料層較厚,爐料下沉速度相對較慢。爐氣在通過鬆散的乍料層時與爐料進行熱交換,電流通過導電的爐料產生熱量使料層溫度升高。礦石中的高價氧化物,如MnO2、Fe2O3,會住這一部位發生熱分解或被CO還原成低價氧化物。在溫度更高的部位,出現FeO的同態還原,有金屬鐵生成。

在料層溫度低於1300℃的區域,鉻鐵尖晶石中的Fe2O3和FeO被CO和C還原;在料層更深處溫度高於1300℃區域Cr2O3,開始出現還原。三價鐵、二價鐵和鉻先後從鉻鐵礦中分離出去,在礦石中形成分散的金屬珠;結構已經完全改變的尖晶石仍維持著礦石顆粒形狀。尖品石的熔化溫度很高,只有在溫度更高的深度才會出現渣化。

當料層溫度高於爐料的軟化溫度或還原反應產物的熔點時,爐料出現軟熔現象。這一部位位於焦炭層卜部,稱為軟熔層。錳的高價氧化物Mn2O3和Mn3O4。在軟熔層全部還原生成低價氧化錳MnO並進入熔渣。在1300~1500℃發生的鉻的固態還原也是這一區域的主導反應,鉻的還原加劇了礦石解體進程,大大加快了礦石的熔化。南於錳和鉻的還原遲於鐵的還原,在料層巾金屬顆粒中的錳鐵比或鉻鐵比由上到下逐漸增加。鐵和鉻的還原是強烈吸熱反應。輸入爐內的熱量有50%以上用於還原金屬氧化物。爐料層和軟熔層所產生的電阻熱量較少,軟熔層所需的熱量足由焦炭層向上傳遞的。軟熔層上下溫差較大,下部是還原反應的主要部位。儘管初渣和含鐵較高的金屬珠有一定的流動性,但熔點很高的術還原礦石摻雜在其中,軟熔層整體並沒有流動性。當爐料的熔化速度大於還原速度就會出現爐料過早熔化,爐膛導電結構變化,導致焦炭層上移。

熔池中爐料熔化特性:礦熱爐內熱源和傳熱與火焰爐不同,在火焰爐內的爐料受熱是在料堆表面開始逐漸向內發展,化學反應也是這樣。而礦熱爐的熱量則是在爐料內部發生,爐料受熱熔化和相應作用是在爐料內固體與液體界面上進行,即高溫熔渣以較大的速度沖刷著爐料的表面並同時進行化學反應。因此可以認為,在礦熱爐內的還原和造渣是同時進行的。

經分別用冰塊和渣塊模擬爐料的水模型和火模型的試驗查明,沉人渣層內料堆的熔化,不論是置於電極之間的還是電極側邊上的試樣,其熔化過程皆以熔池的電極插入層內為最發達,並且是電極之間的試樣被“啃食”成啞鈴狀、電極側邊試樣成側凹形;同時,與渣面接觸的熔化較快、電極層下面的熔化微弱。對模擬裝料不均的情況,則發現冰塊或渣塊的下部在模型內熔化得最激烈,並在熔池中打轉、翻滾,還引起噴濺。如果同時將兩塊冰(或火模型中裝兩塊渣)裝入模型內,並用一塊切斷熾熱渣流向第二塊的通路,那第二塊的熔化過程便急劇減慢。因此,合理地裝料制度必須要考慮上述的熔化特點。

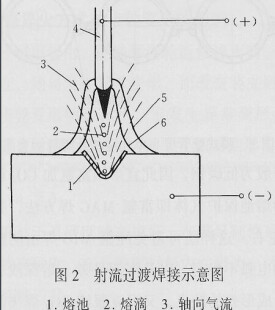

研究分佈在熔池內各部位上的爐料熔化指標,曾有用熔點約70℃的鉛合金片在水模型上和紫銅片與渣片在火模型上模擬不同性質的爐料所進行的試驗,將它們置於模型熔池內不同的點上,測定各自完全熔化所需的時間。火模型上的試驗結果(水模型上所取得相應結果與此大致相同)如圖2所示。

圖2 火模型內試驗片的熔化指標與其所在位置的關係

圖中實線表示單位生產率變化,虛線表示熔化時間的變化。由圖可見,位於爐牆附近的熔化區域的單位生產率幾乎比電極附近的小2/3,而位於距電極中心線1.5~2倍電極直徑內則為具有最好熔化指標的熔池區域。

為研究爐料性質對熔化指標的影響,將試樣置於模型中同一地點上的試驗。圖表示各種試樣片的熔化時間與其熔化所需總熱量之間的關係,兩者呈直線關係變化。從圖可以看出,爐子單位生產率不是爐料熔化所需熱量的簡單函數,即單位生產率是熔化所需熱量與熔化溫度兩者的函數;由此表現出,如果兩者的數值均小時(如試樣鉛),則單位生產率大,如果是熔化溫度相對不高,而熔化所需熱量相當高時,則單位生產率可能有各種數值(鋁、銅),在兩個因素的數值都大時,則單位生產率小(爐渣)。