切換閥

安裝在換熱器熱端的氣動開關閥

切換閥(強制閥)是安裝在切換式換熱器(或蓄冷器)熱端的氣動開關閥,利用連桿結構原理實現閥板的啟閉。

切換閥的開關是由通過電磁閥來的信號壓縮空氣控制的。根據在流程中起的作用不同,有空氣、污氮切換閥,純氮抑制閥、污氮三通閥等。從結構型式分,有立式和卧式兩種。立式切換閥又可以分為氣開式和氣閉式兩種。氣開式是指信號壓縮空氣斷氣時,閥瓣依靠自重能自動打開;反之為氣閉式。氣開、氣閉的選擇由裝置的安全性確定。氮氣切換閥用氣開式,空氣切換閥用氣閉式。

由於切換閥的動作是由電磁閥來控制的,除了注意選擇氣開、氣閉式,以防止氣源故障帶來危害之外,還應注意電磁閥狀態與切換閥狀態的配合,以使電源發生故障時不致危及設備安全。現分別說明如下:

1、污氮切換閥。當四通電磁閥有電時,切換閥關閉。失電時,切換閥開。而且當電源失電時,氣源失壓時,也能借自重打開。從而保證了出現故障時,上塔氣體能通過蓄冷器放空,不致造成超壓。

2、空氣切換閥。當四通電磁閥有電時,切換閥打開。失電時,切換閥關閉。當控制電源故障失電時,切換閥關閉;當控制氣源故障失壓時,切換閥借自重關閉,保證出現故障時原料空氣不進入空分塔。

3、污氮(純氮)三通切換閥。四通電磁閥有電,三通切換閥處於排送位置;四通電磁閥失電,三通切換閥處於放空位置。當電源故障失電時,三通切換閥處於放空位置;當氣源故障失壓時,三通切換閥能借自重處於放空位置。

國內空分設備規模不斷大型化,對配套的分子篩純化系統切換閥門提出 了新的技術要求,除了要求切換閥門密封性能好、運行可靠性高外,提出了需長周期運行免維護、防止分子篩沖床的一系列要求。由於受結構影響,單偏心蝶閥要定期更換易損件、三偏心蝶閥不能很好地進行最大壓差控制,使得兩者用於大型空分設備尤其40000 m /h等級以上空分設備時受到一定的限制。三桿式切換閥(簡稱:三桿閥)作為一種新型的切換蝶閥,採用四連桿結構原理,使其在背壓作用下具有良好的密封性能,並有可靠性較高和使用壽命較長的特點。最主要的是三桿閥可以很好地限制最大開啟壓差,有效防止分子篩沖床。三桿閥具有的特點使其廣泛用於大型空分設備的分子篩純化系統中。國內大型空分設備使用的三桿閥,大多還依賴進口。但進口閥門交貨期長、價格偏高、成套成本較高。國內空分設備閥門的專業生產廠家對三桿閥進行了研製,產品已在40000 m /h 空分設備上投用,效果良好。

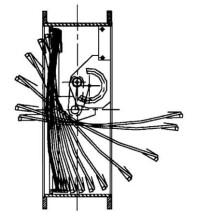

圖2 三桿閥工作原理和運行軌跡

(1)三桿閥的優點

三桿閥與其他類型蝶閥相比有三個明顯優點。

①三桿閥可實現最大開啟壓差保護,即在低於設定壓差下閥門才可以開啟,可以有效防止在分子篩吸附器切換操作失誤時閥門前後壓差過大,瞬時大氣流衝擊分子篩床層的危害發生。三桿閥工作時,介質由閥板背面流向正面,即閥板受背壓。開啟時閥板與閥體無相對摩擦,作用力矩主要是克服介質在閥板上的作用力和傳動部分的摩擦力。前者佔主要,背壓越大,所需執行機構力矩越大,通過設定執行機構輸出力臂及輸入氣源,可以設定最大開啟壓差,從而保證超過設定壓差時,閥門不能打開,避免在較大壓差下發生分子篩沖床事故。而普通蝶閥中,閥板與閥體之間往往有相對摩擦,其啟閉力矩除了閥桿部分的摩擦力矩外,密封面的摩擦力矩會較大;而且摩擦力矩的大小難以正確地計算,如果根據前面設置執行機構輸出力矩方式來設定最大開啟壓差,無論在理論上還是實際的應用中都較難實現,因此普通蝶閥無法靠閥門自身控制最大開啟壓差。

②閥板與閥體密封面無摩擦,使用壽命長,適用於要經常啟閉的場合;並且可以工作在較大的溫度範圍(-40+450℃)。三桿閥開啟瞬間先做平移運動,關閉瞬間是平移靠向閥體密封面,啟閉過程中閥板密封面與閥體密封面無任何摩擦,密封面採用硬面密封或石墨密封圈密封。因此,三桿閥運行壽命長,可以有效地減少因檢修而從管道上拆下閥門的幾率。而普通蝶閥由於閥瓣與閥座之間是一對摩擦副,必然存在磨損,需要定期從管道上拆下后更換密封副。

③三桿閥具有自清潔特點。三桿閥密封面所在的平面垂直於閥體中心線,小顆粒雜質會被氣流吹走,不會滯留在密封面上; 而且閥板在開啟過程是先平移運動,不會將垃圾擠壓到密封面中。

與普通蝶閥相比的不足之處在於:由於三桿閥傳動部分相對複雜,會佔據一定的閥體流道;而且三桿閥採用平面密封,這在一定程度上也減小了閥體流通面積。這些都會使得其流通能力比同口徑的普通蝶閥小,閥門流動係數C值會小一些。所以,為了保證閥門的流通能力不變,在選擇時往往會考慮口徑大一檔的閥門,這樣會增加投資成本。另外,三桿閥的結構較複雜,體積也較大,適合用在DN600 mm以上的場合。

(2)三桿閥的結構特點

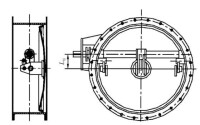

圖 3 短桿三桿閥的基本結構

①兩種結構三桿閥的最大不同點在於傳動軸與閥板中心線的距離即中心距不同。正是由於中心距不同,導致了閥門的最小驅動力矩不同。

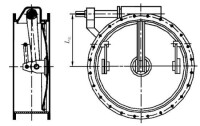

②從閥門的結構示意圖中可以看出,短桿三桿閥的傳動軸位於流道內,而長桿三桿閥的傳動軸位於流道外,只有連接板位於通道內,所以,短桿三桿閥的流通能力小於長桿三桿閥的流通能力。長桿三桿閥的傳動軸位於流通管道之外,可以有效地避免介質的沖刷和溫度影響,所以,長桿三桿閥較能適應更高的介質溫度。從實際的使用過程中可以發現,閥門由關閉狀態到全開狀態,長桿三桿閥轉過的角度小於短桿三桿閥轉過的角度,所以,長桿三桿閥的啟閉時間少於短桿三桿閥的啟閉時間。

圖 4 長桿三桿閥的基本結構

②採用軟密封結構:閥座採用石墨碳素纖維盤根、閥板密封面採用堆焊不鏽鋼材料。使用石墨碳素纖維盤根材料,可以滿足分子篩再生溫度達到290℃時的使用要求,密封性能達到Ⅵ級;而普通蝶閥在溫度高於250℃時,無法達到Ⅵ級密封。

③閥門內部傳動連桿均採用不鏽鋼材質,可以有效防止傳動件生鏽腐蝕,大大延長了閥門的使用壽命。

⑤流通能力儘可能放大,如國外某公司生產的DN700 mm和DN800 mm閥門的通徑分別為625 mm 和715 mm,杭氧工裝研製的DN700 mm和DN800 mm閥門的通徑分別為630 mm和730 mm,儘可能增加了閥門的流通能力。

⑥閥門結構長度加長,該結構能保證在閥門開啟時閥板都在閥門內部,不會進入到管道中,避免因為管道安裝偏心,使閥板運轉時與管道發生卡阻,保證閥門啟閉過程更為平穩。

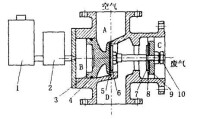

圖5 切換閥

如果切換閥卡死,即三通閥A→D通道與D→C通道不能切換(三通閥導向閥盤卡在左、右極端)或A→D通道與D→C通道互通(三通閥導向閥盤卡在中間任一位置,5-6、7-8兩閥盤均無關死通道,此現象為最常見),使板式蓄冷器不能正常工作,工況將被破壞。

在工廠試車和部隊使用中,經常發生切換閥卡死故障,有時一次制氧中卡死的次數高達10-15次,嚴重影響了工作效率和經濟效益。

(1)氣缸和的同軸度超前而卡死。此故障除了加工質量問題外,主要是總裝中三通閥閥體變形引起的。原三通閥A、D、C三個通道均與直徑55 mm×2 mm的黃銅管通過法蘭盤聯接,這些管子在彎曲成形和焊接中尺寸誤差較大,強迫裝配的現象時有發生,從而導致閥體變形。

(2)橡膠密封圈過期老化變形或磨損而卡死;或停放時間過長,局部鏽蝕或氣缸B腔放氣通路(主要是電氣閥通氣口)被外來物堵塞。

(3)導向活塞上的密封槽偏淺,而配裝的橡膠密封圈又往往偏粗,使密封圈壓縮量過多造成摩擦力過大,活塞容易被卡住。

(4)導向閥盤在左、右快速切換運動中,閥盤撞擊力大,輔助活塞因為是“軟聯接”(閥片7與輔助活塞9之間,夾裝有密封墊圈8),導向活塞在運動中,固定螺母10經常鬆動,致使導向活塞傾斜而卡住;另外,安裝輔助活塞閥片處活塞桿的軸肩太小(圖樣上只有1 mm,而因加工R的存在,實際軸肩還小於此尺寸,這樣就很難保證輔助活塞與活塞桿軸線垂直,而使活塞卡住。這一設計缺陷是造成活塞卡住的主要原因之一。

(5)導向活塞向左運動時推力偏小,當密封圈發膩及氣缸內有垃圾(如橡膠圈磨損掉下的橡膠末等),活塞就很易卡住。

(1)減小三通閥閥體變形。1982年起三通閥閥體壁厚加大,以增加強度。1997年將三通閥的全部通道硬聯接改為D、C通道硬聯接,A通道加接波紋管過渡,從而大大減小了閥體的變形,較有效地防止了三通閥在工作前期卡死故障的發生。

(2)從1998年下半年開始,將部分改變三通閥導向閥盤的設計。減小導向閥盤的運動阻力。將導向閥盤密封增加深0.15 mm,以改變密封圈的裝配壓縮量,在不影響氣密性的前提下,使活塞運動阻力下降。

(3)改輔助活塞“軟聯接”為“硬聯接”,避免活塞鬆動傾斜。適當加大活塞桿的尺寸,由原直徑12 mm改為直徑13.4 mm從而增大了軸肩;輔助活塞由內凹型改為中凸型,使輔助活塞與閥片直接聯接。這樣既較好地保證了閥片、活塞端面與活塞桿軸線的垂直度,又使固定螺母不易鬆動。在用設備可在閥片與輔助活塞之間加一兩端面互相平行,外徑為20 mm、內孔為10 mm、厚為3 mm的黃銅墊圈,並將密封墊圈內孔擴至20mm,按原序裝配即成。