鐵基合金

有耐磨損、耐高溫等性能的材料

鐵基合金(Iron base alloys )是硬面材料中使用量大而廣的一類,這類材料最大的特點是綜合性能良好,使用性能範圍很寬,而且材料價格是最低廉的。

嚴格來說,鋼鐵材料也屬於鐵基合金,但工程上通常將兩者區別開來。鐵基合金是指那些刻意加入金屬合金元素,形成置換固溶體的合金,非金屬碳引起的所有強化效應是次要的。

最典型的時效硬化型鐵基合金是馬氏體時效鋼(18Ni型)。其碳的質量分數極低,不超過0.03%,加入大量的Ni,空冷至室溫就能獲得板條馬氏體,因碳的質量分數低,馬氏體強度硬度並不高,但韌性良好。在450~500℃時效處理,合金元素首先在位錯處偏聚形成“氣團”,再以“氣團”為核心析出NiM、NiM(M代表其他金屬合金元素)型金屬間化合物,沉澱強化使鋼的屈服強度提高到1400~3500MPa。馬氏體時效鋼有3種強化機制:沉澱強化、固溶強化和相變強化(馬氏體),其中沉澱強化的貢獻最大。沉澱強化效果來自:(1)溶質原子向位錯偏聚;(2)大量細小、彌散分佈、高硬度的金屬間化合物。

鐵基合金按不同金相組織可分以下幾類。

(1)馬氏體合金鋼

主要硬化元素是Cr,還有Si、Mo、Mn、V、W等強化元素,合金元素總量不超過10%。塗層組織為低碳馬氏體,有良好的機加工性能,塗層硬度HRc30?54,衝擊韌性極好,還具有良好的耐應力疲勞和冷熱疲勞性能。其材料製成金屬絲和管狀絲埋弧堆焊,焊接性能較好,不易開裂。典型用途是金屬間無潤滑滾動或滑動的零件。如熱軋工作輥、支撐輥、連鑄機輥、導衛輥、校直輥及挖土機輥等。

(2)高鉻鑄鐵

該類合金硬度高,HRc48?60,有極好的抗磨粒磨損性能。在<200℃時耐磨性僅次於碳化鎢硬面材料,但價格僅為碳化鎢材料的1/3。

高鉻鑄鐵含碳量2%~6%,含鉻量20%~35%,焊層中主要耐磨硬質相CrC,基體組織有馬氏體和奧氏體。

高鉻鑄鐵型自熔合金粉末,氧乙炔火焰(或等離子)噴焊,塗層硬度(HRc50以上),用於不受強烈衝擊的磨粒磨損件。

(3)奧氏體錳鋼

高錳鋼含有Mn12%~15%及Cr、Ni、Mo,奧氏體組織是用錳穩定的。施焊時不用氣焊只用電焊以縮小熱影響區求得焊層快速冷卻。施焊不當會出現馬氏體相而導致焊層胞裂。

高錳鋼電焊條和明弧焊絲,用於嚴重的金屬間衝擊和礦石對金屬的沖磨件的堆焊。

(4)馬氏體不鏽鋼

此類合金屬低碳高鉻馬氏體鋼。主要成分含碳C 0.2%和含鉻>12%。具有良好的綜合機械性能,硬度HRc50左右,強度、韌性都很好,能耐大氣和蒸汽的腐蝕,還有耐冷熱疲勞的能力。產品有金屬絲材和管狀絲。主要用在中等衝擊,中等金屬間磨損和中等磨粒磨損的場合。

馬氏體不鏽鋼型噴塗粉,氧乙炔火焰噴塗,塗層硬度(HB320~450),用於軸類、活塞、柱塞等耐磨件。

(5)光體鋼

此類合金含低碳(0~25%)量其他合金元素,組織結構為珠光體、耐衝擊性,硬度低(HRc25~35),具有極好的可焊性,適用於堆焊,主要用於恢復機械設備零件尺寸。如受滾壓、滑動或衝擊負荷的重型機械設備的旋轉軸、軋輥等零件。另一重要用途是作為堆焊過渡層。

1.非碳化物形成元素

鎳、硅、鋁、銅、鑽等在鋼中不能與碳化合的元素,稱為非碳化物形成元素。這類元素主要以固溶形式存在於鐵素體中。這種鐵索體稱為合金鐵素體。

2.碳化物形成元素

錳、鉻、鉬、鎢、鈦、鈮、鉭等在鋼中能與碳形成化合物的元素,稱為碳化物形成元素。這類元素中,與碳親和力很強的元素,如Ti、Nb、Zr等在鋼中形成結構簡單、熔點高、硬度高、穩定性高的碳化物,如TiC、NbC、ZrC等,稱為強碳化物形成元素,與碳親和力弱的元素,如Mn、Cr、Mo等,稱為弱碳化物形成元素。這些元素可溶於鐵素體,形成合金鐵素體,同時還可溶於滲碳體,形成合金滲碳體,如(Fe·Mn)C、(Fe·Cr)C、(Fe·Mo)C等。弱碳化物形成元素,在含量高時,可形成結構複雜的碳化物,如CrC、CrC等。從滲碳體、合金滲碳體、複雜結構碳化物、到簡單結構碳化物穩定性依次增加。

1.對鋼力學性能的影響

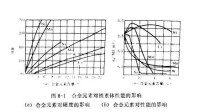

(1)固溶強化 合金元素溶於鐵素體時,有固溶強化作用。合金元素的晶格類型、原子直徑與α-Fe不同或相差較大時,對鐵素體的強化作用較為明顯,反之則強化作用較弱。所以不同元素隨含量增加對鐵素體的硬度增加的貢獻不同,如圖所示。合金元素使鐵素體固溶強化的同時,特別是合金元素含量增高的情況下,往往因鐵素體晶格畸變嚴重,又使韌性塑性下降,如圖所示。所以,要使鋼具有高的綜合性能,鋼中加入的合金元素,應是多元少量,而不是某一元素加得越多越好。

除以上強化作用外,當鋼中碳化物數量較多時,將顯著提高鋼的硬度和耐磨性。有些碳化物溶點高,穩定性高,放可提高鋼的熱強度。

2.對Fe-FeC相圖的影響

有些合金元素,如面心立方晶格的鎳、錳、銅及非金屬元素氮,可使Fe-FeC相圖中的γ區擴大(圖8—2(o)),而另一些元素,如體心立方晶格的鉻、鉬、鈦等,可使y區縮小圖s-2Cb))

由於合金元素對P區的影響,導致下列變化:

(1)臨界點改變

擴大γ區的元素,將降低A、A溫度,縮小γ區的元素,將增高A、A溫度。因此,合金鋼的熱處理加熱溫度,將相應降低或增高,與碳鋼的加熱溫度不同。擴大γ區的元素,在一定條件下,可使γ區擴大到室溫,因而可得到單相奧氏體鋼。這是本章將述及到的奧氏體不鏽鋼的基礎。縮小γ區的元素,在一定條件下,可使奧氏體相區消失而只存在鐵素體相區,因而可得到單相鐵素體鋼。這也是工業上使用的鐵素體不鏽鋼和耐熱鋼的基礎。

(2)S點左移

合金元素使S點左移,因而合金鋼共析體含碳量小於碳鋼共析體0.77%的碳含量。例如鋼中含13%Cr時,共析體的含碳雖僅為0.3%。

(3)F點左移

鐵碳合金E點相應碳含量為2.11%,當鋼中含有合金元索時,E點相應的碳含量小於2.11%,使合金鋼在較低的碳含量下出現共晶萊氏體。

3.細化奧氏體晶粒

當合金元素形成難溶化合物(TiC、NbC、AlO、AlN等)時,這些化合物存在於奧氏體晶界上,機械地阻止奧氏體晶粒長大,使奧氏體冷卻轉變后的組織細小,因而起著細晶強化的作用。

4.提高鋼的淬透性

奧氏體溶有合金元素時,其中合金元素的原子擴散能力小,而且還降低奧氏體中鐵、碳原子的擴散能力,因而使奧氏體穩定性增高,不容易向珠光體轉變。反映在C曲線上,使C曲線右移(Co元素例外)而使淬火臨界冷卻速度減小,提高淬透性。因此,合金鋼不僅可提高整體截面力學性能,而且可以減小淬火變形和開裂的危險性。但是,合金元素使C曲線右移的同時,降低了Ms點。Ms點降低,會使合金鋼淬火后的殘餘奧氏體量增加,對提高硬度和耐磨性不利。