重型車床

自重在30~100噸範圍內的機床

重型車床,機床自重在10~30噸範圍內的機床屬於大型機床、30~100噸屬於重型機床、大於100噸屬於超重型機床。重型機床是指已列入大型機床目錄的金屬切削機床。

一般指重量在10噸或以上單機重在100~300kN之間的機床。數控機床是集機械、電氣、液壓、氣動、微電子和信息等多項技術為一體的機電一體化產品。是機械製造設備中具有高精度、高效率、高自動化和高柔性化等優點的工作母機。它具有廣泛的加工藝性能,可加工直線圓柱、斜線圓柱、圓弧和各種螺紋。具有直線插補、圓弧插補各種補償功能,並在複雜零件的批量生產中發揮了良好的經濟效果。

重型數控車床分為大型數控立式車床、大型數控卧式車床,通過車刀對旋轉的工件進行車削加工,一般能夠自動完成外圓柱面、圓錐面、球面以及螺紋的加工,還能加工一些複雜的迴轉面、曲面等。大型數控車床主要用於大型、特大型零件加工,是為國防軍工、航空航天、船舶、能源(火電、水電、核電、風力發電)、交通運輸(鐵路、汽車)、冶金、工程機械等主要工業支柱產業以及國家重點工程項目服務。

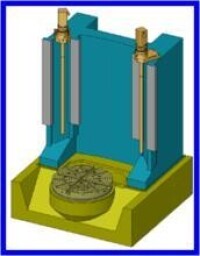

重型數控立式車床

GTC系列大型數控立式車床

技術參數

重型車床

機床結構特點

滑枕是方形滑枕,在橫樑上進行X軸、Z軸方向移動。滑枕的平衡依靠安裝在十字滑板上的滑枕兩側對稱布置的液壓平衡油缸。該系列車床有單立柱和雙立柱兩種結構。單雙立柱都是以底座為中心對稱設計內部採用對稱環型加強筋,使立柱有足夠的強度及剛度。刀夾的卡緊依靠安裝在滑枕上部的推力油缸,使拉杆上下移動,用滑枕內部的碟形彈簧將刀具刀夾強力提升拉緊,用下端弧齒盤進行定位。橫樑在設計上採用足夠的高度和厚度以及合理的布局,防止滑枕移動及切削力產生的彎曲,提高橫樑的剛性。採用AC伺服電機,並通過V型皮帶、變速箱驅動工作台旋轉,實現恆線速切削。可選用Fanuc/Siemens等世界知名數控系統,可實現高速、高精度的伺服控制。標準配置為手動四爪卡盤。採用左右對稱結構,將環狀加強筋和等分的放射筋進行組合,同時配有三角加強筋,使底座構成一個堅實的整體。

應用領域

VERTITURN系列立式車銑中心

適用於中端市場的車銑中心

重型車床

重型車床

重型車床

◆ 機床結構特點

① 機床採用整體式龍門結構,立柱安裝於底座,VERTITURN 1-2 為單立柱,3-6 為雙立柱。② 工作台旋轉實現車削主軸和銑削C軸的功能。③ 橫樑在立柱上升降形成W軸,橫樑可以鎖定在W軸行程中的任意位置。④ 橫樑上安裝十字滑板和滑枕單元形成橫向縱向X軸&Z軸運動。⑤ 龍門移動實現Y軸功能

◆ 應用領域

VERTITURN系列數控立式車床主要用於航天、船舶、風電、軍工、軸承、閥門、礦山等機械加工行業,加工各種精度高、工序多、形狀複雜的大型盤類零件。使用該機床可以節省工藝裝備、縮短生產準備周期、保證零件加工質量、提高生產效率。

GTM系列大型立式車銑中心

◆ 技術特點

重型車床

◆ 機床結構特點

① 主驅動採用大功率寬調速雙主軸驅動電機控制,在車削狀態下,雙驅動電機採用主從控制。在銑削狀態下,雙驅動電機採用電子預載水隙控制。② 工作台及工件載荷採用靜壓導軌控制支撐,工作台採用靜壓導軌承載能力大,磨損小,運轉精度高和壽命長。③ X/Z軸採用靜壓導軌,提高了導向剛度,降低了摩擦係數,提高了軸的定位精度和重複定位精度,延

重型車床

◆ 應用領域

GTM系列大型立式車銑中心主要用於航天、船舶、風電、水電、軍工、礦山、火車、汽車、重型機械等機械加工行業,加工各種精度高、工序多,形狀複雜的大型盤類零件。使用該系列機床可以節省工藝裝備,縮短生產準備周期,保證零件加工質量,提高生產效率。

介紹

重型卧式車床技術含量高,剛性強,精度穩定,高效節能,功率大,適用於強力或高速切削加工直徑 較大的重型機械零件,如大型法蘭、重型軸件和管件、各種閥門、汽輪機配件等等,廣泛應用於風電、石油、化工、造紙、紡織、礦山、船舶、航空、橡膠、模具、汽車配件、加工如汽輪機轉子、圍帶、發電機、水輪機轉子、機器主軸、卷揚機等等機械製造加工業。

特點

該系列數控重型車床採用模塊化設計。該系列機床具有承載量大、精度高、結構合理、適應範圍廣、操作方便等優點。可進行錐面、曲面、台階軸、槽和螺紋的數控自動加工。配上不同的附件可進行磨削、銑削和曲面軸的加工。DL系列主機可與各國生產的數控系統相匹配(標準配置SIEMENS-840D系統)。關鍵件包含床身、床頭箱、刀架等均選用米漢拿高強度鑄鐵,材質穩定性佳,可耐重切削並長期保持精度。主軸選用大功率電機驅動,大馬力,高扭矩,即使在低轉速狀態下也可以實現高精度的重切削。進給系統採用加大直徑、預拉伸的滾珠絲桿,增加絲桿剛性並能有效防止絲桿熱變形。所有下導軌均採用進口高耐磨的銅板。採用刮研的方法可靠的保證其接觸面積的最大化。超大型床身及床頭箱結構支撐,確保機床運行加工剛性切削各種零部件。操作面板經過精心設計,操作方便,增進操作機床的便利性能。採用最先進PRO-E、3D設計軟體、動態模擬及結構分析,除可確保剛性及穩定性外也不造成過多的設計浪費。