燃料電池

化學能轉換成電能的化學裝置

燃料電池是一種把燃料所具有的化學能直接轉換成電能的化學裝置,又稱電化學發電器。它是繼水力發電、熱能發電和原子能發電之後的第四種發電技術。由於燃料電池是通過電化學反應把燃料的化學能中的吉布斯自由能部分轉換成電能,不受卡諾循環效應的限制,因此效率高; 另外,燃料電池用燃料和氧氣作為同時沒有機械傳動部件,故沒有噪原料,排放出的有害氣體極少;聲污染。由此可見,從節約能源和保護生態環境的角度來看,燃料電池是最有發展前途的發電技術。

燃料氧化劑化化反轉換裝置。燃料池論近%熱效率運,具濟。際運各燃料池,技術素限制,考慮整裝置系統耗,轉換效率%~%範圍,考慮排熱達%。,燃料池裝置含含運件,靠,較需維修,且傳統組靜。另化反清潔、完,產害質。切燃料池視展途源裝置。

燃料池電化學的發電裝置,等溫的按電化學方式,直接將化學能轉化為電能而不必經過熱機過程,不受卡諾循環限制,因而能量轉化效率高,且無噪音,無污染,正在成為理想的能源利用方式。同時,隨著燃料電池技術不斷成熟,以及西氣東輸工程提供了充足天然氣源,燃料電池的商業化應用存在著廣闊的發展前景。

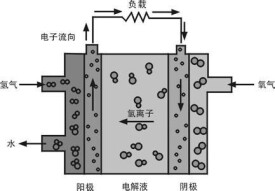

燃料池量轉化裝置,按化,即池,溫貯存燃料氧化劑化轉化,際程氧化還原反應。燃料電池主要由四部分組成,即陽極、陰極、電解質和外部電路。燃料氣和氧化氣分別由燃料電池的陽極和陰極通入。燃料氣在陽極上放出電子,電子經外電路傳導到陰極並與氧化氣結合生成離子。離子在電場作用下,通過電解質遷移到陽極上,與燃料氣反應,構成迴路,產生電流。同時,由於本身的電化學反應以及電池的內阻,燃料電池還會產生一定的熱量。電池的陰、陽兩極除傳導電子外,也作為氧化還原反應的催化劑。當燃料為碳氫化合物時,陽極要求有更高的催化活性。陰、陽兩極通常為多孔結構,以便於反應氣體的通入和產物排出。電解質起傳遞離子和分離燃料氣、氧化氣的作用。為阻擋兩種氣體混合導致電池內短路,電解質通常為緻密結構。

氫-氧燃料電池反應原理這個反應是電解水的逆過程。電極應為:負極:H2 +2OH→2H2O +2e

正極:1/2O2+H2O+2e→2OH

電池反應:H2+1/2O2==H2O

另外,只有燃料電池本體還不能工作,![]() 必須有一套相應的輔助系統,包括反應劑供給系統、排熱系統、排水系統、電性能控制系統及安全裝置等。

必須有一套相應的輔助系統,包括反應劑供給系統、排熱系統、排水系統、電性能控制系統及安全裝置等。

燃料電池通常由形成離子導電體的電解質板和其兩側配置的燃料極(陽極)和空氣極(陰極)、及兩側氣體流路構成,氣體流路的作用是使燃料氣體和空氣(氧化劑氣體)能在流路中通過。

在實用的燃料電池中因工作的電解質不同,經過電解質與反應相關的離子種類也不同。PAFC和PEMFC反應中與氫離子(H)相關,發生的反應為:

燃料極:H2==2H+2e(1)

空氣極:2H+1/2O2+2e==H2O(2)

全體:H2+1/2O2==H2O(3)

在燃料極中,供給的燃料氣體中的H2分解成H和e,H移動到電解質中與空氣極側供給的O2發生反應。e經由外部的負荷迴路,再反回到空氣極側,參與空氣極側的反應。一系例的反應促成了e不間斷地經由外部迴路,因而就構成了發電。並且從上式中的反應式(3)可以看出,由H2和O2生成的H2O,除此以外沒有其他的反應,H2所具有的化學能轉變成了電能。但實際上,伴隨著電極的反應存在一定的電阻,會引起了部分熱能產生,由此減少了轉換成電能的比例。引起這些反應的一組電池稱為組件,產生的電壓通常低於一伏。因此,為了獲得大的出力需採用組件多層迭加的辦法獲得高電壓堆。組件間的電氣連接以及燃料氣體和空氣之間的分離,採用了稱之為隔板的、上下兩面中備有氣體流路的部件,PAFC和PEMFC的隔板均由碳材料組成。堆的出力由總的電壓和電流的乘積決定,電流與電池中的反應面積成比。

PAFC的電解質為濃磷酸水溶液,而PEMFC電解質為質子導電性聚合物系的膜。電極均採用碳的多孔體,為了促進反應,以Pt作為觸媒,燃料氣體中的CO將造成中毒,降低電極性能。為此,在PAFC和PEMFC應用中必須限制燃料氣體中含有的CO量,特別是對於低溫工作的PEMFC更應嚴格地加以限制。

磷酸燃料電池的基本組成和反應原理是:燃料氣體或城市煤氣添加水蒸氣後送到改質器,把燃料轉化成H2、CO和水蒸氣的混合物,CO和水進一步在移位反應器中經觸媒劑轉化成H2和CO2。經過如此處理后的燃料氣體進入燃料堆的負極(燃料極),同時將氧輸送到燃料堆的正極(空氣極)進行化學反應,藉助觸媒劑的作用迅速產生電能和熱能。

相對PAFC和PEMFC,高溫型燃料電池MCFC和SOFC則不要觸媒,以CO為主要成份的煤氣化氣體可以直接作為燃料應用,而且還具有易於利用其高質量排氣構成聯合循環發電等特點。

MCFC主構成部件。含有電極反應相關的電解質(通常是為Li與K混合的碳酸鹽)和上下與其相接的2塊電極板(燃料極與空氣極),以及兩電極各自外側流通燃料氣體和氧化劑氣體的氣室、電極夾等,電解質在MCFC約600~700℃的工作溫度下呈現熔融狀態的液體,形成了離子導電體。電極為鎳系的多孔質體,氣室的形成採用抗蝕金屬。

燃料極:H2+CO3==H2O+CO2+2e(4)

空氣極:CO2+1/2O2+2e==CO3(5)

全體:H2+1/2O2==H2O(6)

在這一反應中,e同在PAFC中的情況一樣,它從燃料極被放出,通過外部的迴路反回到空氣極,由e在外部迴路中不間斷的流動實現了燃料電池發電。另外,MCFC的最大特點是,必須要有有助於反應的CO3離子,因此,供給的氧化劑氣體中必須含有碳酸氣體。並且,在電池內部充填觸媒,從而將作為天然氣主成份的CH4在電池內部改質,在電池內部直接生成H2的方法也已開發出來了。而在燃料是煤氣的情況下,其主成份CO和H2O反應生成H2,因此,可以等價地將CO作為燃料來利用。為了獲得更大的出力,隔板通常採用Ni和不鏽鋼來製作。

SOFC是以陶瓷材料為主構成的,電解質通常採用ZrO2(氧化鋯),它構成了O的導電體Y2O3(氧化釔)作為穩定化的YSZ(穩定化氧化鋯)而採用。電極中燃料極採用Ni與YSZ複合多孔體構成金屬陶瓷,空氣極採用LaMnO3(氧化鑭錳)。隔板採用LaCrO3(氧化鑭鉻)。為了避免因電池的形狀不同,電解質之間熱膨脹差造成裂紋產生等,開發了在較低溫度下工作的SOFC。電池形狀除了有同其他燃料電池一樣的平板型外,還有開發出了為避免應力集中的圓筒型。SOFC的反應式如下:

燃料極:H2+O==H2O+2e(7)

空氣極:1/2O2+2e==O(8)

全體:H2+1/2O2==H2O(9)

燃料極,H2經電解質而移動,與O反應生成H2O和e。空氣極由O2和e生成O。全體同其他燃料電池一樣由H2和O2生成H2O。在SOFC中,因其屬於高溫工作型,因此,在無其他觸媒作用的情況下即可直接在內部將天然氣主成份CH4改質成H2加以利用,並且煤氣的主要成份CO可以直接作為燃料利用。

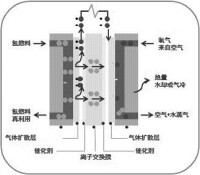

燃料電池的主要構成組件為:電極(Electrode)、電解質隔膜(Electrolyte Membrane)與集電器(Current Collector)等。

1、電極

燃料電池的電極是燃料發生氧化反應與氧化劑發生還原反應的電化學反應場所,其性能的好壞關鍵在於觸媒的性能、電極的材料與電極的製程等。

電極主要可分為兩部分,其一為陽極(Anode),另一為陰極(Cathode),厚度一般為200-500mm;其結構與一般電池之平板電極不同之處,在於燃料電池的電極為多孔結構,所以設計成多孔結構的主要原因是燃料電池所使用的燃料及氧化劑大多為氣體(例如氧氣、氫氣等),而氣體在電解質中的溶解度並不高,為了提高燃料電池的實際工作電流密度與降低極化作用,故發展出多孔結構的的電極,以增加參與反應的電極表面積,而此也是燃料電池當初所以能從理論研究階段步入實用化階段的重要關鍵原因之一。

目前高溫燃料電池之電極主要是以觸媒材料製成,例如固態氧化物燃料電池(簡稱SOFC)的Y2O3-stabilized-ZrO2(簡稱YSZ)及熔融碳酸鹽燃料電池(簡稱MCFC)的氧化鎳電極等,而低溫燃料電池則主要是由氣體擴散層支撐一薄層觸媒材料而構成,例如磷酸燃料電池(簡稱PAFC)與質子交換膜燃料電池(簡稱PEMFC)的白金電極等。

2、電解質隔膜

電解質隔膜的主要功能在分隔氧化劑與還原劑,並傳導離子,故電解質隔膜越薄越好,但亦需顧及強度,就現階段的技術而言,其一般厚度約在數十毫米至數百毫米;至於材質,目前主要朝兩個發展方向,其一是先以石棉(Asbestos)膜、碳化硅SiC膜、鋁酸鋰(LiAlO3)膜等絕緣材料製成多孔隔膜,再浸入熔融鋰-鉀碳酸鹽、氫氧化鉀與磷酸等中,使其附著在隔膜孔內,另一則是採用全氟磺酸樹脂(例如PEMFC)及YSZ(例如SOFC)。

3、集電器

集電器又稱作雙極板(Bipolar Plate),具有收集電流、分隔氧化劑與還原劑、疏導反應氣體等之功用,集電器的性能主要取決於其材料特性、流場設計及其加工技術。

燃料電池是一種直接將燃料的化學能轉化為電能的裝置。從理論上來講,只要連續供給燃料,燃料電池便能連續發電,已被譽為是繼水力、火力、核電之後的第四代發電技術。

燃料電池發電不受卡諾循環的限制。理論上,它的發電效率可達到85% ~90%,但由於工作時各種極化的限制,目前燃料電池的能量轉化效率約為40%~ 60%。若實現熱電聯供,燃料的總利用率可高達80%以上。

燃料電池以天然氣等富氫氣體為燃料時,二氧化碳的排放量比熱機過程減少40%以上,這對緩解地球的溫室效應是十分重要的。另外,由於燃料電池的燃料氣在反應前必須脫硫,而且按電化學原理髮電,沒有高溫燃燒過程,因此幾乎不排放氮和硫的氧化物,減輕了對大氣的污染。

液氫燃料電池的比能量是鎳鎘電池的800倍,直接甲醇燃料電池的比能量比鋰離子電池(能量密度最高的充電電池)高10倍以上。目前,燃料電池的實際比能量儘管只有理論值的10%,但仍比一般電池的實際比能量高很多。

燃料電池結構簡單,運動部件少,工作時雜訊很低。即使在11MW級的燃料電池發電廠附近,所測得的噪音也低於55dB。

當燃料電池的負載有變動時,它會很快響應。無論處於額定功率以上過載運行或低於額定功率運行,它都能承受且效率變化不大。由於燃料電池的運行高度可靠,可作為各種應急電源和不間斷電源使用。

燃料電池具有組裝式結構,安裝維修方便,不需要很多輔助設施。燃料電池電站的設計和製造相當方便。

鹼性燃料電池(AFC)是最早開發的燃料電池技術,在20世紀60年代就成功的應用於航天飛行領域。磷酸型燃料電池(PAFC)也是第一代燃料電池技術,是目前最為成熟的應用技術,已經進入了商業化應用和批量生產。由於其成本太高,目前只能作為區域性電站來現場供電、供熱。熔融碳酸型燃料電池(MCFC)是第二代燃料電池技術,主要應用於設備發電。固體氧化物燃料電池(SOFC)以其全固態結構、更高的能量效率和對煤氣、天然氣、混合氣體等多種燃料氣體廣泛適應性等突出特點,發展最快,應用廣泛,成為第三代燃料電池。

目前正在開發的商用燃料電池還有質子交換膜燃料電池(PEMFC)。它具有較高的能量效率和能量密度,體積重量小,冷啟動時間短,運行安全可靠。另外,由於使用的電解質膜為固態,可避免電解質腐蝕。燃料電池技術的研究與開發已取得了重大進展,技術逐漸成熟,並在一定程度上實現了商業化。作為21世紀的高科技產品,燃料電池已應用於汽車工業、能源發電、船舶工業、航空航天、家用電源等行業,受到各國政府的重視。

我國燃料電池研究始於20世紀50年代末,70年代國內的燃料電池研究出現了第一次高峰,主要是國家投資的航天用AFC,如氨/空氣燃料電池、肼/空氣燃料電池、乙二醇/空氣燃料電池等.80年代我國燃料電池研究處於低潮,90年代以來,隨著國外燃料電池技術取得了重大進展,在國內又形成了新一輪的燃料電池研究熱潮.1996年召開的第59次香山科學會議上專門討論了“燃料電池的研究現狀與未來發展”,鑒於PAFC在國外技術已成熟並進入商品開發階段,我國重點研究開發PEMFC、MCFC和SOFC.中國科學院將燃料電池技術列為“九五”院重大和特別支持項目,國家科委也相繼將燃料電池技術包括DAFC列入“九五”、“十五”攻關、“ 863”、“973”等重大計劃之中。燃料電池的開發是一較大的系統工程,“官、產、研”結合是國際上燃料電池研究開發的一個顯著特點,也是必由之路。目前,我國政府高度重視,研究單位眾多,具有多年的人才儲備和科研積累,產業部門的興趣不斷增加,需求迫切,這些都為我國燃料電池的快速發展帶來了無限的生機.

另一方面,我國是一個產煤和燃煤大國,煤的總消耗量約佔世界的25%左右,造成煤燃料的極大浪費和嚴重的環境污染。隨著國民經濟的快速發展和人民生活水平的不斷提高,我國汽車的擁有量(包括私人汽車)迅猛增長,致使燃油的汽車越來越成為重要的污染源。所以開發燃料電池這種潔凈能源技術就顯得極其重要,這也是高效、合理使用資源和保護環境的一個重要途徑。

固體氧化物燃料電池(SOFC)是一種直接將燃料氣和氧化氣中的化學能轉換成電能的全固態能量轉換裝置,具有一般燃料電池的結構。固體氧化物燃料電池以緻密的固體氧化物作電解質,在高溫800~ 1 000℃下操作,反應氣體不直接接觸,因此可以使用較高的壓力以縮小反應器的體積而沒有燃燒或爆炸的危險。

目前正在研製開發的新一代固體氧化物燃料電池,其特徵是基於薄膜化製造技術,是典型的高溫陶瓷膜電化學反應器,我們可稱其為陶瓷膜燃料電池。這種提法不同於燃料電池的一般命名法,更著眼於電解質材料和構型的設計。我國已成功研製了中溫(500~ 750℃)陶瓷膜燃料電池的關鍵材料,發展了多種薄膜化技術(流延法、絲網印刷法、懸浮粒子法、靜電噴霧法、化學氣相澱積法等),獲得了厚度5~ 20μm的薄層固體電解質,比傳統工藝製造的150~ 200μm電解質薄板減薄了一個數量級,單電池的輸出功率達到了500~ 600mW /cm 2。燃料氣除氫氣以外,還可以直接以天然氣、生物質氣為原料。最近,西門子-西屋公司已經完成了以天然氣為燃料,內重整的100kW級管狀電池的現場試驗發電系統,試運行了4 000h,電池輸出功率達127kW,電效率為53%。

隨著對固體氧化物燃料電池基礎研究的深入,其在各領域的應用也得到了開發。在發展大型電站技術的同時,固體氧化物燃料電池還用於分散式電站和備用電源技術。固體氧化物燃料電池可作為移動式電源,為大型車輛提供輔助動力源。第一輛裝有固體氧化物燃料電池輔助電源系統(APU)的汽車,由巴伐利亞發動機公司與德爾福汽車系統公司合作推出,已於2001年2月16日在德國慕尼黑問世。固體氧化物燃料電池還可以作為輪船、艦艇用電源以及宇航等特殊用途的發電系統。另外,利用固體氧化物燃料電池系統作為碳氫氣體的重整裝置以製備純氫,再配合質子交換膜燃料電池的應用也將有著廣闊的發展前景。 2004年5月,美國能源部投資240萬美元用於固體氧化物燃料電池再生能源項目開發。固體氧化物燃料電池的廣泛應用前景使其成為目前發展的熱點。美國政府部門在燃料電池方面的研究投資重點已轉向了固體氧化物燃料電池。

氫燃料電池以氫氣為燃料,與氧氣經電化學反應后透過質子交換膜產生電能。氫和氧反應生成水,不排放碳化氫、一氧化碳、氮化物和二氧化碳等污染物,無污染,發電效益高。60年代,氫燃料電池就已經成功應用於航天領域。“阿波羅”飛船就安裝了這種體積小、容量大的裝置。 70年代至今,隨著制氫技術的發展,氫燃料電池在發電、電動車和微型電池方面的應用開發取得了許多成果。

目前,氫燃料電池的發電熱效率可達65%~ 85%,重量能量密度500~ 700Wh/kg,體積能量密度1 000~ 1 200Wh/L,發電效率高於固體氧化物燃料電池。氫燃料電池在30~ 90℃下運行,啟動時間很短,0~ 20s內即可達到滿負荷工作,壽命可以達到10年,無震動,無廢氣排放,大批量生產成本可降到100~ 200美元/kW 。將氫燃料電池用於電動車,與燃油汽車比較,除成本外,各方面性能均優於現有的汽車。只要進一步降低成本,預計不久就會有實用的電動車問世。

基於以上情況,各國都在加緊對氫氣作燃料的燃料電池開發。德國已陸續推出了各種燃氫汽車。在冰島政府的支持下,原戴姆勒-克萊斯勒公司和殼牌公司於1999年初公布了把這個島國變為世界上第一個“氫經濟”的國家計劃———最終用無污染的氫能源取代所有小轎車、公共汽車上使用的柴油和汽油。

氫燃料電池還未完全實現大規模工業化應用的原因主要有兩方面。首先,如何製造氫氣。制氫的方式是多種多樣的,既可通過化學方法對化合物進行重整、分解、光解或水解等方式獲得,也可通過電解水制氫,或是利用產氫微生物進行發酵或光合作用來製得氫氣。其中,電解水制氫是一種完全清潔的制氫方式,但這種方法能耗量較大,在現場制氫方面的應用受到了一些限制,目前還在進一步研究和開發。生物制氫法採用有機廢物為原料,通過光合作用或細菌發酵進行產氫。但目前對這種方法的產氫機理了解得尚不深入,在菌種培育、細菌代謝路徑、細菌產氫條件等方面的許多問題還有待研究,總的說來還不成熟。目前主要的大規模產氫方式是以煤、石油、天然氣為原料加熱制氫,需要800℃

以上的高溫,轉化爐等設備需要特殊材料,且不適合小規模製氫。近來發展了甲醇蒸汽轉化制氫,這種制氫方式反應溫度低(260~ 280℃),工藝條件緩和,能耗約為前者的50%。甲醇還具有宜於攜帶運輸,可以像汽油一樣加註等優點。因此,甲醇轉化氫氣已經成為該領域的研究熱點。另外,金屬氫化物儲氫、吸附儲氫技術的研究也對車載儲氫和制氫提供了途徑。

直接以甲醇為燃料的質子交換膜燃料電池通常稱為直接甲醇燃料電池(DMFC)。膜電極主要由甲醇陽極、氧氣陰極和質子交換膜(PEM)構成。陽極和陰極分別由不鏽鋼板、塑料薄膜、銅質電流收集板、石墨、氣體擴散層和多孔結構的催化層組成。其中,氣體擴散層起支撐催化層、收集電流及傳導反應物的作用,由具有導電功能的碳紙或碳布組成;催化層是電化學反應的場所,常用的陽極和陰極電極催化劑分別為PtRu/C和Pt/C。

直接甲醇燃料電池無須中間轉化裝置,因而系統結構簡單,體積能量密度高,還具有起動時間短、負載響應特性佳、運行可靠性高,在較大的溫度範圍內都能正常工作,燃料補充方便等優點。應用領域非常廣泛,主要分為

(1)野外作業或軍事領域的攜帶型移動電源;

(2)50~ 1 000kW的固定式發電設備;

(3)未來電動汽車動力源;

(4)移動通訊設備電源。

由於意識到DMFC是潛在的移動式電源並有可能替代部分軍用電池,各國的多個科研機構對此展開了深入研究。 2002年,以色列特拉維夫大學首先開發成功了甲醇直接方式的手機燃料電池。2003年日本東芝公司宣布開發出一種可用於手機和小型信息終端的以高濃甲醇為發電原料的燃料電池,這種電池的大小像手掌一樣,輸出的電能卻是現在手機用鋰電池的6倍[2]。德國SFC燃料電池公司宣稱已開發出甲醇電池設備的初期生產樣品,該設備可創造出40W的電源,未來將被應用於筆記本電腦、印表機、手機等產品。

近年來,微型DMFC及軍用燃料電池已接近實用,但陽極催化劑活性差,陽極催化劑層中缺乏合理的甲醇和二氧化碳分流通道以及阻止甲醇從陽極向陰極穿透等方面還存在很多技術難題。針對這些問題,也提出了一些解決的途徑。在催化劑活性方面,利用貴金屬二元、三元合金催化劑來提高抗CO中毒的能力或尋找非貴金屬催化劑以提高催化劑的活性。對於部分CH3OH穿過PEM直接與O2反應不產生電流的問題,可通過降低CH3OH在PEM中的擴散係數、改進或研製新型PEM的方法減少甲醇擴散,提高電池效率。隨著DMFC的燃料轉換效率、功率密度、可靠性的提高和成本的降低,DMFC將會成為未來理想的燃料電池。

在中國的燃料電池研究始於1958年,原電子工業部天津電源研究所最早開展了MCFC的研究。70年代在航天事業的推動下,中國燃料電池的研究曾呈現出第一次高潮。其間中國科學院大連化學物理研究所研製成功的兩種類型的鹼性石棉膜型氫氧燃料電池系統(千瓦級AFC)均通過了例行的航天環境模擬試驗。1990年中國科學院長春應用化學研究所承擔了中科院PEMFC的研究任務,1993年開始進行直接甲醇質子交換膜燃料電池(DMFC)的研究。電力工業部哈爾濱電站成套設備研究所於1991年研製出由7個單電池組成的MCFC原理性電池。“八五”期間,中科院大連化學物理研究所、上海硅酸鹽研究所、化工冶金研究所、清華大學等國內十幾個單位進行了與SOFC的有關研究。到90年代中期,由於國家科技部與中科院將燃料電池技術列入"九五"科技攻關計劃的推動,中國進入了燃料電池研究的第二個高潮。 在中國科學工作者在燃料電池基礎研究和單項技術方面取得了不少進展,積累了一定經驗。但是,由於多年來在燃料電池研究方面投入資金數量很少,就燃料電池技術的總體水平來看,與發達國家尚有較大差距。我國有關部門和專家對燃料電池十分重視,1996年和1998年兩次在香山科學會議上對中國燃料電池技術的發展進行了專題討論,強調了自主研究與開發燃料電池系統的重要性和必要性。近幾年中國加強了在PEMFC方面的研究力度。 2000年大連化學物理研究所與中科院電工研究所已完成30kW車用用燃料電池的全部試驗工作。科技部副部長徐冠華在EVS16屆大會上宣布,中國將在2000年裝出首台燃料電池電動車。此前參與燃料電池研究的有關概況如下:

在中國科學工作者在燃料電池基礎研究和單項技術方面取得了不少進展,積累了一定經驗。但是,由於多年來在燃料電池研究方面投入資金數量很少,就燃料電池技術的總體水平來看,與發達國家尚有較大差距。我國有關部門和專家對燃料電池十分重視,1996年和1998年兩次在香山科學會議上對中國燃料電池技術的發展進行了專題討論,強調了自主研究與開發燃料電池系統的重要性和必要性。近幾年中國加強了在PEMFC方面的研究力度。 2000年大連化學物理研究所與中科院電工研究所已完成30kW車用用燃料電池的全部試驗工作。科技部副部長徐冠華在EVS16屆大會上宣布,中國將在2000年裝出首台燃料電池電動車。此前參與燃料電池研究的有關概況如下:

燃料電池

1:PEMFC的研究狀況

燃料電池

1994年,上海大學與北京石油大學合作研究PEMFC(“八五”攻關項目),主要研究催化劑、電極、電極膜集合體的製備 工藝。

工藝。

燃料電池

中國科學院工程熱物理研究所於1994年開始研究PEMFC,主營使用計算傳熱和計算流體力學方法對各種供氣、增濕、排熱和排水方案進行比較,提出改進的傳熱和傳質方案。

天津電源研究所1997年開始PEMFC的研究,擬從國外引進1.5kW的電池,在解析吸收國外先進技術的基礎上開展研究。

1995年北京富原公司與加拿大新能源公司合作進行PEMFC的研製與開發,5kW的PEMFC樣機現已研製成功並開始接受訂貨。

2:MCFC的研究簡況

燃料電池

1993年中國科學院大連化學物理研究所在中國科學院的資助下開始了MCFC的研究,自製LiAlO2微粉,用冷滾壓法和帶鑄法製備出MCFC用的隔膜,組裝了單體電池,其性能已達到國際80年代初的水平。

90年代初,中國科學院長春應用化學研究所也開始了MCFC的研究,在LiAlO2微粉的製備方法研究和利用金屬間化合物作MCFC的陽極材料等方面取得了很大進展。

北京科技大學於90年代初在國家自然科學基金會的資助下開展了MCFC的研究,主要研究電極材料與電解質的相互作用,提出了用金屬間化合物作電極材料以降低它的溶解。

3:SOFC的研究簡況

燃料電池

1991年中國科學院化工冶金研究所在中國科學院資助下開展了SOFC的研究,從研製材料著手製成了管式和平板式的單體電池,功率密度達0.09W/cm~0.12W/cm,電流密度為150mA/cm~180mA/cm,工作電壓為0.60V~0.65V。1994年該所從俄羅斯科學院烏拉爾分院電化學研究所引進了20W~30W塊狀疊層式SOFC電池組,電池壽命達1200h。他們在分析俄羅斯疊層式結構、美國Westinghouse的管式結構和德國Siemens板式結構的基礎上,設計了六面體式新型結構,該結構吸收了管式不密封的優點,電池間組合採用金屬氈柔性聯結,並可用常規陶瓷製備工藝製作。

華南理工大學於1992年在國家自然科學基金會、廣東省自然科學基金、汕頭大學李嘉誠科研基金、廣東佛山基金共一百多萬元的資助下開始了SOFC的研究,組裝的管狀單體電池,用甲烷直接作燃料,最大輸出功率為4mW/cm,電流密度為17mA/cm,連續運轉140h,電池性能無明顯衰減。

4:潔凈、高效、無污染特點

2020年7月10日,從中國地質大學(武漢)獲悉的,該校材料與化學學院吳艷副教授是論文第一作者,據介紹,燃料電池的潔凈、高效、無污染特點越來越受關注,燃料電池技術也是國家能源發展戰略的一個重點領域,高離子電導率的電解質開發,是解決目前燃料電池應用的關鍵。

發達國家都將大型燃料電池的開發作為重點研究項目,企業界也紛紛斥以巨資,從事燃料電池技術的研究與開發,已取得了許多重要成果,使得燃料電池即將取代傳統發電機及內燃機而廣泛應用於發電及汽車上。值得注意的是這種重要的新型發電方式可以大大降低空氣污染及解決電力供應、電網調峰問題,2MW、4.5MW、11MW成套燃料電池發電設備已進入商業化生產,各等級的燃料電池發電廠相繼在一些發達國家建成。燃料電池的發展創新將如百年前內燃機技術突破取代人力造成工業革命,也像電腦的發明普及取代人力的運算繪圖及文書處理的電腦革命,又如網路通訊的發展改變了人們生活習慣的信息革命。燃料電池的高效率、無污染、建設周期短、易維護以及低成本的潛能將引爆21世紀新能源與環保的綠色革命。如今,在北美、日本和歐洲,燃料電池發電正以急起直追的勢頭快步進入工業化規模應用的階段,將成為21世紀繼火電、水電、核電后的第四代發電方式。燃料電池技術在國外的迅猛發展必須引起我們的足夠重視,它已是能源、電力行業不得不正視的課題。

磷酸型燃料電池(PAFC)

燃料電池

東芝公司從70年代後半期開始,以分散型燃料電池為中心進行開發以後,將分散電源用11MW機以及200kW機形成了系列化。11MW機是世界上最大的燃料電池發電設備,從1989年開始在東京電力公司五井火電站內建造,1991年3月初發電成功后,直到1996年5月進行了5年多現場試驗,累計運行時間超過2萬小時,在額定運行情況下實現發電效率43.6%。在小型現場燃料電池領域,1990年東芝和美國IFC公司為使現場用燃料電池商業化,成立了ONSI公司,以後開始向全世界銷售現場型200kW設備"PC25"系列。PC25系列燃料電池從1991年末運行,到1998年4月,共向世界銷售了174台。其中安裝在美國某公司的一台機和安裝在日本大阪梅田中心的大阪煤氣公司2號機,累計運行時間相繼突破了4萬小時。從燃料電池的壽命和可靠性方面來看,累計運行時間4萬h是燃料電池的長遠目標。東芝ONSI已完成了正式商用機PC25C型的開發,早已投放市場。PC25C型作為21世紀新能源先鋒獲得日本通商產業大獎。從燃料電池商業化出發,該設備被評價為具有高先進性、可靠性以及優越的環境性設備。它的製造成本是$3000/kW,將推出的商業化PC25D型設備成本會降至$1500/kW,體積比PC25C型減少1/4,質量僅為14t。2001年,在中國就將迎來第一座PC25C型燃料電池電站,它主要由日本的MITI(NEDO)資助的,這將是我國第一座燃料電池發電站。

質子交換膜燃料電池(PEMFC)

著名的加拿大Ballard公司在PEMFC技術上全球領先,它的應用領域從交通工具到固定電站,其子公司BallardGenerationSystem被認為在開發、生產和市場化零排放質子交換膜燃料電池上處於世界領先地位。BallardGenerationSystem最初產品是250kW燃料電池電站,其基本構件是Ballard燃料電池,利用氫氣(由甲醇、天然氣或石油得到)、氧氣(由空氣得到)不燃燒地發電。Ballard公司正和世界許多著名公司合作以使BallardFuelCell商業化。BallardFuelCell已經用於固定發電廠:由BallardGenerationSystem,GPUInternationalInc.,AlstomSA和EBARA公司共同組建了BallardGenerationSystem,共同開發千瓦級以下的燃料電池發電廠。經過5年的開發,第一座250kW發電廠於1997年8月成功發電,1999年9月送至IndianaCinergy,經過周密測試、評估,並提高了設計的性能、降低了成本,這導致了第二座電廠的誕生,它安裝在柏林,250kW輸出功率,也是在歐洲的第一次測試。很快Ballard公司的第三座250kW電廠也在2000年9月安裝在瑞士進行現場測試,緊接著,在2000年10月通過它的夥伴EBARABallard將第四座燃料電池電廠安裝在日本的NTT公司,向亞洲開拓了市場。在不同地區進行的測試將大大促進燃料電池電站的商業化。第一個早期商業化電廠將在2001年底面市。下圖是安裝在美國Cinergy的Ballard燃料電池裝置,正在測試。

圖是安裝在柏林的250kW PEMFC燃料電池電站:

在美國,PlugPower公司是最大的質子交換膜燃料電池開發公司,他們的目標是開發、製造適合於居民和汽車用經濟型燃料電池系統。1997年,PlugPower模塊第一個成功地將汽油轉變為電力。PlugPower公司開發出它的專利產品PlugPower7000居民家用分散型電源系統。商業產品在2001年初推出。家用燃料電池的推出將使核電站、燃氣發電站面臨挑戰,為了推廣這種產品,1999年2月,PlugPower公司和GEMicroGen成立了合資公司,產品改稱GEHomeGen7000,由GEMicroGen公司負責全球推廣。此產品將提供7kW的持續電力。GE/Plug公司宣稱其2001年初售價為$1500/kW。他們預計5年後,大量生產的燃料電池售價將降至$500/kW。假設有20萬戶家庭各安裝一個7kW的家用燃料電池發電裝置,其總和將接近一個核電機組的容量,這種分散型發電系統可用於尖峰用電的供給,又因分散式系統設計增加了電力的穩定性,即使少數出現了故障,但整個發電系統依然能正常運轉。在Ballard公司的帶動下,許多汽車製造商參加了燃料電池車輛的研製,例如:Chrysler(克萊斯勒)、Ford(福特)、GM(通用)、Honda(本田)、Nissan(尼桑)、VolkswagenAG(大眾)和Volvo(富豪)等,它們許多正在使用的燃料電池都是由Ballard公司生產的,同時,它們也將大量的資金投入到燃料電池的研製當中,克萊斯勒公司給Ballard公司注入4億5千萬加元用於開發燃料電池汽車,大大的促進了PEMFC的發展。1997年,Toyota公司就製成了一輛RAV4型帶有甲醇重整器的跑車,它由一個25kW的燃料電池和輔助乾電池一起提供了全部50kW的能量,最高時速可以達到125km/h,行程可達500km。這些大的汽車公司均有燃料電池開發計劃,雖然燃料電池汽車商業化的時機還未成熟,但幾家公司已確定了開始批量生產的時間表,Daimler-Benz公司宣布,到2004年將年產40000輛燃料電池汽車。因而未來十年,極有可能達到100000輛燃料電池汽車。

熔融碳酸鹽燃料電池(MCFC)

50年代初,熔融碳酸鹽燃料電池(MCFC)由於其可以作為大規模民用發電裝置的前景而引起了世界範圍的重視。在這之後,MCFC發展的非常快,它在電池材料、工藝、結構等方面都得到了很大的改進,但電池的工作壽命並不理想。到了80年代,它已被作為第二代燃料電池,而成為實現兆瓦級商品化燃料電池電站的主要研究目標,研製速度日益加快。MCFC的主要研製者集中在美國、日本和西歐等國家。預計2002年將商品化生產。

美國能源部(DOE)2000年已撥給固定式燃料電池電站的研究費用4420萬美元,而其中的2/3將用於MCFC的開發,1/3用於SOFC的開發。美國的MCFC技術開發一直主要由兩大公司承擔,ERC(EnergyResearchCorporation)(現為FuelCellEnergyInc.)和M-CPower公司。他們通過不同的方法建造MCFC堆。兩家公司都到了現場示範階段:ERC1996年已進行了一套設於加州聖克拉拉的2MW的MCFC電站的實證試驗,正在尋找3MW裝置試驗的地點。ERC的MCFC燃料電池在電池內部進行無燃氣的改質,而不需要單獨設置的改質器。根據試驗結果,ERC對電池進行了重新設計,將電池改成250kW單電池堆,而非原來的125kW堆,這樣可將3MW的MCFC安裝在0.1英畝的場地上,從而降低投資費用。ERC預計將以$1200/kW的設備費用提供3MW的裝置。這與小型燃氣渦輪發電裝置設備費用$1000/kW接近。但小型燃氣發電效率僅為30%,並且有廢氣排放和雜訊問題。與此同時,美國M-CPower公司已在加州聖迭戈的海軍航空站進行了250kW裝置的試驗,計劃在同一地點試驗改進75kW裝置。M-CPower公司正在研製500kW模塊,計劃2002年開始生產。

日本對MCFC的研究,自1981年"月光計劃"時開始,1991年後轉為重點,每年在燃料電池上的費用為12-15億美元,1990年政府追加2億美元,專門用於MCFC的研究。電池堆的功率1984年為1kW,1986年為10kW。日本同時研究內部轉化和外部轉化技術,1991年,30kW級間接內部轉化MCFC試運轉。1992年50-100kW級試運轉。1994年,分別由日立和石川島播磨重工完成兩個100kW、電極面積1m,加壓外重整MCFC。另外由中部電力公司製造的1MW外重整MCFC正在川越火力發電廠安裝,預計以天然氣為燃料時,熱電效率大於45%,運行壽命大於5000h。由三菱電機與美國ERC合作研製的內重整30kWMCFC已運行了10000h。三洋公司也研製了30kW內重整MCFC。石川島播磨重工有世界上最大面積的MCFC燃料電池堆,試驗壽命已達13000h。日本為了促進MCFC的開發研究,於1987年成立了MCFC研究協會,負責燃料電池堆運轉、電廠外圍設備和系統技術等方面的研究,它已聯合了14個單位成為日本研究開發主力。

歐洲早在1989年就制定了1個Joule計劃,目標是建立環境污染小、可分散安裝、功率為200MW的"第二代"電廠,包括MCFC、SOFC和PEMFC三種類型,它將任務分配到各國。進行MCFC研究的主要有荷蘭、義大利、德國、丹麥和西班牙。荷蘭對MCFC的研究從1986年已經開始,1989年已研製了1kW級電池堆,1992年對10kW級外部轉化型與1kW級內部轉化型電池堆進行試驗,1995年對煤制氣與天然氣為燃料的2個250kW系統進行試運轉。義大利於1986年開始執行MCFC國家研究計劃,1992-1994年研製50-100kW電池堆,義大利Ansodo與IFC簽定了有關MCFC技術的協議,已安裝一套單電池(面積1m2)自動化生產設備,年生產能力為2-3MW,可擴大到6-9MW。德國MBB公司於1992年完成10kW級外部轉化技術的研究開發,在ERC協助下,於1992年-1994年進行了100kW級與250kW級電池堆的製造與運轉試驗。現在MBB公司擁有世界上最大的280kW電池組體。

資料表明,MCFC與其他燃料電池比有著獨特優點:

a.發電效率高比PAFC的發電效率還高;

b.不需要昂貴的白金作催化劑,製造成本低;

c.可以用CO作燃料;

d.由於MCFC工作溫度600-1000℃,排出的氣體可用來取暖,也可與汽輪機聯合發電。若熱電聯產,效率可提高到80%;

e.中小規模經濟性與幾種發電方式比較,當負載指數大於45%時,MCFC發電系統成本最低。與PAFC相比,雖然MCFC起始投資高,但PAFC的燃料費遠比MCFC高。當發電系統為中小規模分散型時,MCFC的經濟性更為突出;

f.MCFC的結構比PAFC簡單。

固體氧化物燃料電池(SOFC)

SOFC由用氧化釔穩定氧化鋯(YSZ)那樣的陶瓷給氧離子通電的電解質和由多孔質給電子通電的燃料和空氣極構成。空氣中的氧在空氣極/電解質界面被氧化,在空氣燃料之間氧的分差作用下,在電解質中向燃料極側移動,在燃料極電解質界面和燃料中的氫或一氧化碳反應,生成水蒸氣或二氧化碳,放出電子。電子通過外部迴路,再次返回空氣極,此時產生電能。

SOFC的特點如下:

由於是高溫動作(600-1000℃),通過設置底面循環,可以獲得超過60%效率的高效發電。

由於氧離子是在電解質中移動,所以也可以用CO、煤氣化的氣體作為燃料。

由於電池本體的構成材料全部是固體,所以沒有電解質的蒸發、流淌。另外,燃料極空氣極也沒有腐蝕。l動作溫度高,可以進行甲烷等內部改質。

與其他燃料電池比,發電系統簡單,可以期望從容量比較小的設備發展到大規模設備,具有廣泛用途。

在固定電站領域,SOFC明顯比PEMFC有優勢。SOFC很少需要對燃料處理,內部重整、內部熱集成、內部集合管使系統設計更為簡單,而且,SOFC與燃氣輪機及其他設備也很容易進行高效熱電聯產。下圖為西門子-西屋公司開發出的世界第一台SOFC和燃氣輪機混合發電站,它於2000年5月安裝在美國加州大學,功率220kW,發電效率58%。未來的SOFC/燃氣輪機發電效率將達到60-70%。

被稱為第三代燃料電池的SOFC正在積極的研製和開發中,它是正在興起的新型發電方式之一。美國是世界上最早研究SOFC的國家,而美國的西屋電氣公司所起的作用尤為重要,現已成為在SOFC研究方面最有權威的機構。早在1962年,西屋電氣公司就以甲烷為燃料,在SOFC試驗裝置上獲得電流,並指出烴類燃料在SOFC內必須完成燃料的催化轉化與電化學反應兩個基礎過程,為SOFC的發展奠定了基礎。此後10年間,該公司與OCR機構協作,連接400個小圓筒型ZrO2-CaO電解質,試製100W電池,但此形式不便供大規模發電裝置應用。80年代后,為了開闢新能源,緩解石油資源緊缺而帶來的能源危機,SOFC研究得到蓬勃發展。西屋電氣公司將電化學氣相沉積技術應用於SOFC的電解質及電極薄膜製備過程,使電解質層厚度減至微米級,電池性能得到明顯提高,從而揭開了SOFC的研究嶄新的一頁。80年代中後期,它開始向研究大功率SOFC電池堆發展。1986年,400W管式SOFC電池組在田納西州運行成功。

燃料電池

另外,美國的其它一些部門在SOFC方面也有一定的實力。位於匹茲堡的PPMF是SOFC技術商業化的重要生產基地,這裡擁有完整的SOFC電池構件加工、電池裝配和電池質量檢測等設備,是目前世界上規模最大的SOFC技術研究開發中心。1990年,該中心為美國DOE製造了20kW級SOFC裝置,該裝置採用管道煤氣為燃料,已連續運行了1700多小時。與此同時,該中心還為日本東京和大阪煤氣公司、關西電力公司提供了兩套25kW級SOFC試驗裝置,其中一套為熱電聯產裝置。另外美國阿爾貢國家實驗室也研究開發了疊層波紋板式SOFC電池堆,並開發出適合於這種結構材料成型的澆注法和壓延法。使電池能量密度得到顯著提高,是比較有前途的SOFC結構。在日本,SOFC研究是“月光計劃”的一部分。早在1972年,電子綜合技術研究所就開始研究SOFC技術,後來加入"月光計劃"研究與開發行列,1986年研究出500W圓管式SOFC電池堆,並組成1.2kW發電裝置。東京電力公司與三菱重工從1986年12月開始研製圓管式SOFC裝置,獲得了輸出功率為35W的單電池,當電流密度為200mA/cm2時,電池電壓為0.78V,燃料利用率達到58%。1987年7月,電源開發公司與這兩家公司合作,開發出1kW圓管式SOFC電池堆,並連續試運行達1000h,最大輸出功率為1.3kW。關西電力公司、東京煤氣公司與大阪煤氣公司等機構則從美國西屋電氣公司引進3kW及2.5kW圓管式SOFC電池堆進行試驗,取得了滿意的結果。從1989年起,東京煤氣公司還著手開發大面積平板式SOFC裝置,1992年6月完成了100W平板式SOFC裝置,該電池的有效面積達400cm。現Fuji與Sanyo公司開發的平板式SOFC功率已達到千瓦級。另外,中部電力公司與三菱重工合作,從1990年起對疊層波紋板式SOFC系統進行研究和綜合評價,研製出406W試驗裝置,該裝置的單電池有效面積達到131cm。

在歐洲早在70年代,聯邦德國海德堡中央研究所就研究出圓管式或半圓管式電解質結構的SOFC發電裝置,單電池運行性能良好。80年代後期,在美國和日本的影響下,歐共體積極推動歐洲的SOFC的商業化發展。德國的Siemens、DomierGmbH及ABB研究公司致力於開發千瓦級平板式SOFC發電裝置。Siemens公司還與荷蘭能源中心(ECN)合作開發開板式SOFC單電池,有效電極面積為67cm2。ABB研究公司於1993年研製出改良型平板式千瓦級SOFC發電裝置,這種電池為金屬雙極性結構,在800℃下進行了實驗,效果良好。現正考慮將其製成25~100kW級SOFC發電系統,供家庭或商業應用。