碳勢

決定碳傳遞方向和限度的強度因素

碳勢與水勢、電勢一樣,勢差決定了物質流動的趨勢。碳勢差決定了碳擴散的方向。當自由擴散時,碳總是從碳勢高的地方向碳勢低的地方擴散。

碳勢又稱碳位或碳的化學位。它是決定碳傳遞方向和限度的強度因素。碳勢反映了碳從一個相轉移到另外一個相的能力。

多相平衡時,每一種物質在互相平衡的各相中的化學位相等。根據這一原理,當鋼在某種爐氣中加熱到平衡時,爐氣的碳勢(化學位μ )應與鋼碳勢(化學位μ )相等。因此,在恆溫條件下,與一定成分的爐氣相平衡的奧氏體的含碳量,表示了該狀態下爐氣的碳勢。

爐氣碳勢可採用一簡單方法測量:將厚度小於0.1 mm的低碳鋼箔置於滲碳爐中,經過穿透滲碳后測定其含碳量,即代表爐氣的“碳勢”。

爐氣的碳勢是爐氣滲碳能力的表徵,與爐氣成分及溫度有關,它的高低反映了爐氣滲碳能力的強弱。爐氣碳勢控制是氣體滲碳的關鍵控制參數,碳勢控制精度決定了工件表面含碳量的精度。碳勢受很多因素的影響,諸如CO、HO、O、CH、CO、H分壓、爐溫、爐內總壓力、加熱爐的類型、原料氣的種類等。

傳統的滲碳爐控制系統均比較簡單,主要有控制溫度和碳勢兩個參數。滲碳過程往往不在控制之列,而且,溫度控制大都採用模擬儀錶控制,控溫精度較低,一般為±5~±10℃。碳勢控制一般採用手動控制,比如通過控制煤油滴數,進而定性控制碳勢。顯然,在這種控制系統下進行滲碳,氣氛成分波動很大,滲碳質量很難得到保證,採用上述方法控制碳勢效果欠佳。

(1)滲碳控制系統結構

由計算機控制的滲碳系統可以分為輸入系統、計算機系統和輸出控制系統。

①輸入系統。該系統可以完成溫度信號和碳勢信號的採集並放大。溫度信號由熱電偶採集,碳勢信號則由電阻探頭採集,它們在進入通道放大器后,均轉化為電壓信號。

②計算機系統。由通道放大器輸出的溫度信號和碳勢信號,先經過A/D轉換,然後進入計算機。計算機通過執行採樣模塊、顯示模塊及列印模塊,可以經數碼管顯示裝置和印表機實時地顯示和列印工藝參數,如溫度、碳勢、時間等。計算機運行控制模塊后,可以分別計算出溫度和碳勢控制量,並經PIO口輸出控制量。

③輸出控制系統。計算機輸出信號首先進入光電隔離電路,然後才分別輸送至有關的控制系統。輸出控制系統包括報警與指示系統、溫度控制系統和碳勢控制系統。

報警系統可以完成滲碳爐的超溫報警、碳勢超限報警、工藝到時報警、熱電偶斷偶報警以及電阻探頭斷絲報警等。報警以燈光和聲音同時顯現。報警類別不同,燈光閃爍情況將不同,聲音類別亦不同。用戶可以根據聲光報警的情況,方便地判斷報警原因,並及時地予以處理。指示系統主要用來指示滲碳爐工作狀態。該系統可以設置指示燈,以分別指示爐子通電情況、步進電機的旋轉、電磁閥的開啟以及柱塞泵的行程等狀態。溫度控制系統和碳勢控制系統,則分別用來完成爐溫和爐氣碳勢的控制。在輸出控制系統中,這兩部分是關鍵。

(2)溫度控制系統

當計算機發出高電平或一定電壓信號時,輸出信號,觸發可控硅使其導通,爐子通電。固態繼電器輸入迴路接通,固態繼電器便有反之,當計算機發出低電平或0V電壓信號時,固態繼電器輸入迴路不通,無電流,則亦無輸出,可控硅不導通,爐子斷電。可見,經過該觸發電路,計算機便可以根據爐溫情況,控制爐子通電情況,進而精確控制爐溫。

在溫控電路中,主要元件為固態繼電器,固態繼電器是由集成元件組裝成的無觸點開關。固態繼電器內部電路複雜,由於其具有很高的集成度及隔離措施,因此具有很強的抗干擾能力。使用性能穩定。所以,採用固態繼電器實現可控硅過零觸發,觸發效果很好,控溫精度可達±1℃。另外,該觸發電路還具有原理簡單、接線容易等特點。

(3)碳勢控制系統

現以甲醇、煤油和水作為滲碳介質舉例說明滲碳系統工作過程。上述滲碳介質中甲醇為載體氣,煤油為富化氣,水為稀釋劑。滲碳時,甲醇以一定速度滴入爐內,其滴量是固定的。爐氣碳勢便通過調節煤油滴量而控制。煤油由柱塞泵打入爐內,煤油滴量由柱塞泵行程控制,而柱塞泵的行程又是由步進電機控制的。步進電機可以正轉,也可以反轉,即可以按照要求增大或減小柱塞泵的行程。這種方法,可以實現煤油的連續滴入,是連續式控制的方法。若爐氣碳勢超限,可打開供水閥,使水滴入爐內,以迅速降低爐內碳勢。從這個工作過程可以看出,碳勢控制系統應該包含甲醇閥控制電路、供水閥控制電路、柱塞泵啟動電路及其步進電機控制電路。

可將爐內氣氛氣體的碳勢定義為:在特定溫度下與鋼的碳含量平衡的氣氛氣體的碳含量。例如,要在1121℃下燒結由鐵一石墨混合粉壓制的壓坯和製成的燒結鋼的碳含量為0.8%,則爐內氣氛氣體的碳勢於燒結溫度1121℃下必須為0.8%C。

傳統的碳勢控制,原則上都是採用控制水蒸氣含量(露點)或CO含量或氧含量的方法。

控制的原理可用下列平衡反應來說明:

2CO═C+CO

上式的平衡常數K為:K=αP/P

式中α是碳的活度,P和P分別為CO與CO的分壓,該式變形可得出下式:

α=K/P /P

α的值與碳勢有關。式中的K只取決於溫度,而P基本上保持為常數,因此,碳勢可通過改變CO而得到控制。所以,控制氣氛氣體的CO含量可作為控制碳勢的一種方法。

通過控制水蒸氣壓力控制碳勢的原理,可用上式來說明。在平衡狀態下,HO的分壓與CO的分壓有關。

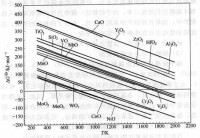

通常使用碳作為還原劑來判斷各種金屬氧化物的還原難易程度。碳與金屬氧化物MO的反應式如下:

C + 1/yMO—→x/yM + CO △G =A+BT

碳勢圖

影響鋼脫碳的因素有鋼料的化學成分,加熱溫度,保溫時間和煤氣成分等。

1.鋼料的化學成分對脫碳的影響

2.加熱溫度的影響

隨著加熱溫度的提高,脫碳層的深度不斷增加。一般低於1000℃時,鋼表面的氧化皮阻礙碳的擴散,脫碳比氧化慢,但隨著溫度升高,一方面氧化皮形成速度增加;另一方面氧化皮下碳的擴散速度也加快,此時氧化皮失去保護能力,達到某一溫度后脫碳反而比氧化快。

3.保溫時間和加熱次數的影響

加熱時間越長,加熱火次愈多,脫碳層愈深,但脫碳層並不與時間成正比增加。例如高速鋼的脫碳層在1000℃加熱0.5h,深度達0.4mm;加熱4h達1.0mm;加熱12h后達1.2mm。

4.爐內氣氛對脫碳的影響