VTEC系統

1989年本田公司推出的系統

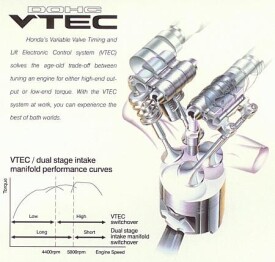

VTEC系統全稱是可變氣門正時和升程電子控制系統,是本田公司在1989年推出了自行研製的“可變氣門正時和氣門升程電子控制系統”,英文全“Variable Valve Timing and Valve Lift Electronic Control System”,縮寫就是“VTEC”,是世界上第一個能同時控制氣門開閉時間及升程等兩種不同情況的氣門控制系統。

VTEC系統全稱是可變氣門正時和升程電子控制系統,是本田的專有技術,它能隨發動機轉速、負荷、水溫等運行參數的變化,而適當地調整配氣正時和氣門升程,使發動機在高、低速下均能達到最高效率。在VTEC系統中,其進氣凸輪軸上分別有三個凸輪面,分別頂動搖臂軸上的三個搖臂,當發動機處於低轉速或者低負荷時,三個搖臂之間無任何連接,左邊和右邊的搖臂分別頂動兩個進氣門,使兩者具有不同的正時及升程,以形成擠氣作用效果。此時中間的高速搖臂不頂動氣門,只是在搖臂軸上做無效的運動。當轉速在不斷提高時,發動機的各感測器將監測到的負荷、轉速、車速以及水溫等參數送到電腦中,電腦對這些信息進行分析處理。當達到需要變換為高速模式時,電腦就發出一個信號打開VTEC電磁閥,使壓力機油進入搖臂軸內頂動活塞,使三隻搖臂連接成一體,使兩隻氣門都按高速模式工作。當發動機轉速降低達到氣門正時需要再次變換時,電腦再次發出信號,打開VTEC電磁閥壓力開頭,使壓力機油泄出,氣門再次回到低速工作模式。

普通的發動機在製造出來后,配氣相位和氣門升程就固定不變了,無法適應不同轉速下發動機對進排氣的需求。因此,傳統的發動機設計人員在考慮凸輪軸型線時都採用折衷方案,既要照顧高速也要考慮低速。但是這種綜合考慮的設計方案在某種程度上限制了發動機的性能,已遠遠不能滿足車用發動機的要求。因此,人們希望能夠有這樣一種發動機,其凸輪型線能夠適應任何轉速,不論在高速還是低速都能得到最佳的配氣相位。於是,可變配氣相位控制機構應運而生。在可變配氣相位控制機構中比較有代表性的便是本田公司的VTEC系統。

VTEC控制系統由控制部分、執行部分和感測器組成。其中控制部分包括發動機控制單元ECU和VTEC電磁閥;執行部分包括凸輪、搖臂和各個活塞等;感測器包括發動機轉速感測器、車速感測器和冷卻液溫度感測器。發動機運轉時,控制單元ECU根據各感測器的信號,判斷是否需要改變配氣相位和氣門升程。

本田公司在1989年推出了自行研製的“可變氣門正時和氣門升程電子控制系統”,本田的VTEC發動機一直是享有“可變氣門發動機的代名詞”之稱,它不只是輸出馬力超強,它還具有低轉速時尾氣排放環保、低油耗的特點,而這樣完全不同的特點在同一個發動機上面出現,就因為它在一支凸輪軸上有多種不同角度的凸輪。

與很多普通發動機一樣,VTEC發動機每缸有4氣門(2進2排)、凸輪軸和搖臂等,但與普通發動機不同的是凸輪與搖臂的數目及控制方法。中、低轉速用小角度凸輪,在中低轉速下兩氣門的配氣相位和升程不同,此時一個氣門升程很小,幾乎不參與進氣過程,進氣通道基本上相當於兩氣門發動機,但是由於進氣的流動方向不通過氣缸中心,故能產生較強的進氣渦流,對於低速,尤其是冷車條件下有利於提高混合氣均勻度、增大燃燒速率、減少壁面激冷效應和余隙的影響,使燃燒更加充分,從而提高了經濟性,並大幅降低了HC、CO的排放;而在高轉速時,通過VTEC電磁閥控制液壓油的走向,使得兩進氣搖臂連成一體並由開啟時間最長、升程最大的進氣凸輪來驅動氣門,此時兩進氣門按照大凸輪的輪廓同步進行。與低速運行相比,大大增加了進氣流通面積和開啟持續時間,從而提高了發動機高速時的動力性。這兩種完全不同性能表現的輸出曲線,本田的工程師使它們在同一個發動機上實現了,並且形象地稱之為“平時的柔和駕駛”與“戰時的激烈駕駛”。

但是VTEC系統對於配氣相位的改變仍然是階段性的,也就是說其改變配氣相位只是在某一轉速下的跳躍,而不是在一段轉速範圍內連續可變。為了改善VTEC系統的性能,本田不斷進行創新,推出了i-VTEC系統。

簡單地說,i-VTEC系統是在VTEC系統的基礎上,增加了一個稱為VTC(Variable timing control“可變正時控制”)的裝置——一組進氣門凸輪軸正時可變控制機構,即i-VTEC=VTEC+VTC。此時,排氣閥門的正時與開啟的重疊時間是可變的,由VTC控制,VTC機構的導入使發動機在大範圍轉速內都能有合適的配氣相位,這在很大程度上提高了發動機的性能。

典型的VTC系統由VTC作動器、VTC油壓控制閥、各種感測器以及ECU組成。VTC作動器、VTC油壓控制閥可根據ECU的信號產生動作,使進氣凸輪軸的相位連續變化。VTC令氣門重疊時間更加精確,保證進、排氣門最佳重疊時間,可將發動機功率提高20%。

VTC機構的導入,使得氣門的配氣相位能夠“智能化地”適應發動機負荷的改變。VTC在發動機運轉過程中配合VTEC系統的作用主要運用在三個方面。

最佳怠速/稀薄燃燒區域

在此區域內,VTC系統停止作用,此時氣門重疊角最小,由於VTEC的作用,產生強大的渦流,從而使發動機怠速工作穩定。

最佳油耗、排氣控制區域

在此區域內,VTEC發揮作用,產生強大的渦流,從而使可燃混合氣混合更加均勻,同時VTC的作用使氣門重疊角加大,將部分廢氣重新吸入氣缸,起到了EGR的作用,以此達到最佳油耗和排氣控制。

最佳扭矩控制區域

在此區域內,通過VTC的控制,以最適當的氣門重疊角,同時配合VTEC系統的作用,使得發動機的輸出扭矩最大限度地提高。

另外,i-VTEC發動機採用進氣歧管在前,排氣歧管在後的布置。排氣歧管縮短了長度,也就是縮短了與三元催化器之間的距離,使三元催化器更快進入適當的工作溫度,能有效控制廢氣排放。由於發動機啟動后i-VTEC系統就進入狀態,不論低轉速或者高轉速VTC都在工作,也就消除了原來VTEC系統存在的缺陷。

綜上所述,由於i-VTEC系統中VTC機構的導入,使得發動機的配氣相位能夠柔性地與發動機的負荷相匹配,在發動機的任何工況下,都能找到最佳的配氣相位,以最佳的氣門重疊角,實現中、低速時低油耗、低排放,高速時高功率、大扭矩,這就象按照人類大腦的要求那樣進行控制,因此被形象地稱之為“智能化”VTEC.

檢修

1.手動檢驗法

①將1缸活塞設在上止點(TDC)位置;

②拆下氣缸蓋罩;

③用手推動1缸語塞上的中間進氣搖臂;

④槍查中間進氣搖臂,該搖臂應能單獨活動;

⑤檢查每一缸活塞處於上止點位置時的中間進氣搖臂能否單獨自由活動。

如果不能移動,將中間進氣搖臂、主進氣搖臂和輔助進氣搖臂作為一體拆下,檢查中間和主搖臂內的活塞,活塞應能平滑地移動。如果需要更換搖臂,應將中間、主、輔搖臂作為一體來更換。

2.特殊工具檢驗法

注意:

●在檢查搖臂前,先檢查氣門間隙。

●用毛巾蓋住以保護正時皮帶。

●檢查活塞處於上止點位置時,逐一檢查每一缸的主進氣搖臂。

步驟:

①拆下氣缸蓋罩。

②用專用工具堵住釋氣孔(見圖6)。

③從檢查孔上旋下密封螺栓,然後連接氣門檢查工具(見圖7)。

注意:重新擰緊密封螺栓前,擦去螺栓螺紋和凸輪軸托架螺紋上的油垢。

④鬆開氣門檢查工具上的調節器閥,向搖臂的同步活塞A和B施加400kPa的氣壓。

⑤如圖8所示,將正時板向上推動2-3mm,這時同步活塞就會彈出,使中間、主、輔助進氣搖臂嚙合。查看同步活塞A、B是否嚙合(應嚙合)。

注意:

●可從中間搖臂、主搖臂和輔助搖臂之間的間隙處看到同步活塞。

●將正時板嵌入正時活塞上的凹槽內時,活塞便被鎖定在彈出位置。

●向上推動正時板時,用力不要太大。

⑥確信主進氣搖臂和輔助進氣搖臂通過活塞連接在一起,當用手推中間搖臂時,中間搖臂應不能單獨活動。如果中間搖臂能單獨活動,則應將中間搖臂、主搖臂和輔助搖臂作為一體進行更換。

⑦停止向同步活塞A和B施加氣壓,向上推動正時板,這時同步活塞應回到原來位置,同步活塞A和B應脫開嚙合,否則應將進氣搖臂作為一體進行更換。

⑧拆下專用工具。

⑨檢查每個遊動件總成能否平滑地移動,如果不能平滑地移動,更換遊動件總成。

⑩檢查完畢后,MIL (故障警示燈)應不亮。