PCBN

PCBN

聚晶立方氮化硼PCBN(PolycrystallineCubicBoronNitride)是繼人造金剛石之後,人工合成的一種新型超硬刀具切削材料,其硬度僅次於金剛石,在切削和磨銷加工中得到廣泛應用。

PCBN即聚晶立方氮化硼(Polycrystalline Cubic Boron Nitride)作為利用人工方法合成的硬度僅次於天然金剛石的新型刀具材料,是目前高速切削鐵系金屬最合適的刀具材料。

從1957年美國GE公司研製出立方氮化硼(CBN)單晶粉末、70年代研製成功PCBN刀具至今,經過30多年的發展,PCBN刀具已逐步趨於成熟。目前PCBN刀具多由PCBN刀片與刀桿或可轉位刀片焊接而成,近年來整體式PCBN刀片種類也越來也多。PCBN刀片是0.5mm左右的PCBN層直接燒結在硬質合金基體上形成的複合整體。這種材料既具有PCBN的高硬度、高熱穩定性和高的化學穩定性,同時又具有硬質合金強度好、可焊性好的優點,使PCBN刀具不僅可切削各種硬度的工件,而且也易於生產。PCBN刀片質量的好壞直接影響著刀具切削性能。

PCBN刀片的製作方法主要有兩種:一種是一次聚合法,即直接用六方氮化硼(HBN)一次聚合成高密度的燒結體;另一種是二次聚合法,先合成高密度立方氮化硼(CBN),然後再以其為原料經高溫高壓燒結成聚晶立方氮化硼。目前較為普遍的是加入粘結劑的二次聚合法:

⑴加入金屬粘結劑的CBN燒結

金屬粘結劑種類很多,主要有Ni、Co、Ti、Ti-Al等。在燒結溫度下,金屬粘結劑成為液相,液相的出現對CBN燒結有一定的促進作用,燒結可以在稍低的溫度和壓力下進行。另外,由於CBN不溶於金屬粘結劑,不會發生可以促進收縮和晶體長大的溶解析出過程。在燒結過程中硬質合金中的鈷呈液態滲入CBN晶界中,將硬質合金與CBN燒結體緊密粘結在一起。採用金屬粘結劑的PCBN刀具的硬度較純CBN燒結的刀具硬度低,但是韌性好。英國Element six 公司的AMB90、美國GE公司的BZN6000以及日本三菱生產的MB710等牌號都是由金屬粘結劑燒結而成。

⑵加入陶瓷粘結劑的CBN燒結

陶瓷粘結劑主要有TiN、TiC、Al2O3等。由於燒結過程中易產生裂紋,因此多在陶瓷粘結劑中加入鐵族元素(鐵、鈷、鎳)以及Mo或Mo2C等增加陶瓷離子間的強度,起到流體傳壓介質的作用,有利於形成內部無變形的燒結體,鉬等還可以改進陶瓷粒子和鐵元素之間的潤濕性。陶瓷粘結劑PCBN中粘結劑的含量一般較高,韌性較金屬粘結劑刀具差,但其抗高溫性能更好。這類產品有英國Element six公司的DBA80、DBC50,美國GE公司的BZN7000S、BZN8200,日本住友的NBX300、NBX3200等。

⑶純CBN燒結

在CBN聚晶體中也可以不加粘結劑直接燒結而成聚晶立方氮化硼。CBN在燒結時發生再結晶和晶粒長大過程,燒結后的CBN多晶體的晶粒已不是原來的CBN單晶體顆粒。這種PCBN刀具耐磨性好,壽命長,但較脆且溫度條件苛刻,難以製成高韌性及大尺寸的刀片。

PCBN刀片的質量受到多種因素的影響,其中燒結過程中各種工藝參數的改變,對PCBN刀片的質量影響最大。粘結劑/催化劑材料、基體材料等組成材料,以及顆粒表面清潔度、顆粒度等都決定了PCBN刀片的性能。

⑴基體的選擇

由於碳化鎢硬質合金具有較高的硬度,較好的導熱性和韌性,因此多採用含有Co的碳化鎢硬質合金作為PCBN刀片基體。Co作為一種溶劑和粘結劑可以顯著提高CBN的燒結度,增強PCBN的強度,但是碳化鎢硬質合金中Co的含量不能過高,否則將影響PCBN刀片的耐磨性,縮短刀具的使用壽命。

⑵CBN晶粒的清潔度與顆粒度

CBN晶粒的表面清潔度將直接影響著PCBN的燒結質量,因此在燒結前都要對CBN晶粒進行嚴格地處理,以去掉晶粒表面的水分及氧化物等雜質。採用的方法主要是在真空或氫氣、氨氣等還原性氣體下加熱1~2個小時。否則過多的雜質會影響CBN-CBN顆粒間及CBN與粘結劑間的粘結,使得PCBN刀片強度減小,耐磨性能降低。

CBN顆粒的大小不但對PCBN刀具的切削表面質量有影響而且對PCBN燒結時粘結劑的燒結能力起到一定的作用。一般來說,CBN顆粒度越小,PCBN刀具切削表面質量越好,刀具抗衝擊能力和耐磨性越好,因此,在加工淬硬鋼並且要求高的表面質量(即實現PCBN刀具的“以車代磨”)時,所採用PCBN刀具中的CBN顆粒應取較小值。但另一方面,由於PCBN刀片的燒結是通過“毛細現象”即各種粘結劑元素滲透到CBN顆粒之間實現的,如果CBN顆粒太小,CBN顆粒間的間隙就會減小,從而使得粘結劑元素的滲透量減小。因此,燒結時CBN顆粒又應選得大一些。綜合考慮以上兩種因素,CBN燒結時應多選擇混合粒度,並根據所選粘結劑粘結能力的不同而確定不同的粒度範圍。

⑶CBN晶粒含量

CBN含量對PCBN刀具的硬度、導熱性有較大的影響。CBN含量越高,刀具的硬度越高,導熱性越好。高含量PCBN刀具(一般CBN含量為80%~90%)是以CBN之間的直接結合為主,具有高硬度和高導熱性。這類PCBN刀具適合加工高硬度合金和組織中含有高硬質點的材料,如冷硬鑄鐵、耐熱合金等。目前此類刀具刀片主要有GE公司的BZN6000,Element six公司的AMB90、住友電工公司的BN100、BN600等。低含量PCBN刀片多為陶瓷粘結劑,耐熱性好,易於加工淬硬鋼(合金鋼、軸承鋼、模具鋼、碳鋼等),利用切削區內熱滯留高溫形成的金屬軟化效應進行切削。GE公司的BZN8100、BZN8200,Element six公司的DBC50,住友電工公司的NB300、NB220以及山高公司的CBN10、CBN100、CBN150等均屬於此類。

⑷粘結劑

CBN燒結所需的粘結劑:①物理化學性能越接近CBN越好,這樣不會過多的削弱燒結后PCBN刀具的切削性能;②易於達到熔點溫度或在此溫度下具有好的塑性;③相對於CBN具有足夠的化學活性,具有使六方氮化硼(HBN)向CBN轉化的催化性。

目前,常用到的粘結劑按其物理化學性質可分為金屬粘結劑(如Ni、Co、Ti、Ti-Al等)和陶瓷粘結劑(如TiN、TiC、TiCN、Al2O3等);按作用可分為催化劑(如,Al、AlN、AlB2、Si等)和溶解劑(如Ti、Ni、Co、TiN、TiC、TiCN等)。粘結劑種類和含量都對PCBN刀片的性能有不同的影響。碳化物、氮化物、碳氮化物可以提高PCBN刀片的抗化學磨損能力和抗衝擊能力,但含量過高會降低刀具硬度,使刀具壽命縮短;鈷是最常用的粘結劑,可以提高CBN燒結時的燒結度;Ti陶瓷粘結劑可以提高PCBN刀片的韌性;鋁及鋁的化合物可與CBN顆粒及其它粘結劑發生反應,使CBN顆粒粘結得更加牢固,提高刀具耐磨性;Si和Al、AlN、AlB2的混合物是HBN向CBN轉化的有效催化劑,在陶瓷粘結劑里加入少量的Al、Si還可以增強CBN間的粘結,形成連續的陶瓷相;以鋁化鎳作為粘結劑的PCBN複合片導電性好,適於採用低成本電火花進行切割。

由於粘結劑的不同,現在PCBN刀片趨於兩種特性:一種是具有高的耐磨性(高含量CBN,催化粘結劑),另一種是具有好的抗衝擊性(低含量CBN,陶瓷粘結劑)。

磨加工質量

除了原材料質量和可靠規範的胚體合成工藝外,PCBN刀片磨加工的工藝和精度直接決定切削時的微觀性能,所以採用周邊磨床,刀具成本雖然提高不少,但是產品質量和耐用度都會上一個檔次。

檢驗手段

檢驗手段:除了尺寸精度和表面質量外,生產立方氮化硼刀具過程中,最容易產生廢品的是電鏡檢測下的微觀缺陷。刃口處肉眼看不到的微觀缺陷是刀具使用過程報廢的導火索,容易造成使用時出現崩刃造成扎刀問題。

立方氮化硼(CBN)在切削加工中的應用

用PCBN刀片精車淬硬鋼

加工硬鑄鐵和灰口鑄鐵

高速鏜削鑄件孔

鉸削淬硬鋼或硬鑄件小孔

用於難加工材料的切削加工

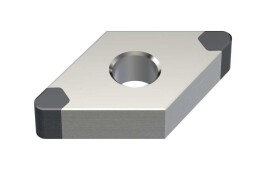

採用PCBN刀具精車淬硬鋼,其工件硬度高於45HRC,效果最好。其切削速度一般為80~120m/min,工件硬度越高,切削速度宜取低值,如車硬度為70HRC的工件,其切削速度宜選60~80m/min。精車的切深在0.1~0.3mm,進給量在0.05~0.025mm/r,精車后的工件表面粗糙度為Ra0.3~0.6μm,尺寸精度可達0.013mm。若能採用剛性好的標準數控車床加工,PCBN刀具的剛性好和刃口鋒利,則精車后的工件表面粗糙度可達Ra0.3μm,尺寸精度可達0.01mm,可達到用數控磨床加工的水平。如果機床剛性好,選用的切削速度較低,則選用PCBN複合刀片可精車斷續表面。精車加工余量一般為0.3mm左右,儘可能提高工件淬火前的尺寸精度和減少熱變形,以保證精車時切削余量均勻,延長PCBN刀具的使用壽命。精車一般不用切削液,因為在較高的切削速度下,大量的切削熱由切屑帶走,很少會停留在工件表面而影響加工表面質量和精度。精車刀片宜選用強度和韌性高的80°菱形刀片,刀尖半徑在0.8~1.2mm之間,為保護刀具刃口,使用前需用細油石倒棱。精車淬硬工件是一門新工藝,實施前需做工藝試驗,可用與工件材料、硬度和大小相同的棒料,在同類機床上進行精加工或粗加工試驗,關鍵是要試驗刀具與切削參數的選擇及工藝系統是否有足夠的剛性。該工藝目前國內已經採用,如一汽集團用PCBN刀具加工滲碳淬火(58~63HRC)的20CrMnTi變速箱齒輪撥叉槽,採用的工藝參數為Vc=150m/min,f=0.1mm/r,ap=0.2~0.3mm,實現了以車代磨。

間斷切削加工和粗加工淬硬鋼方面使用 PCBN刀具,在高速切削淬硬鋼時,如果淬硬工件有間斷切削,刀具會以每分鐘100次以上的衝擊來完成加工,對刀具的抗衝擊性能是個很大的挑戰,中國河南超硬材料研究所研製的HLCBN系列可用於強斷續切削淬硬鋼,在超硬刀具學術界享有很高的聲譽,HLCBN作為民族超硬刀具品牌在世界超硬材料刀具中佔有重要的地位。

加工硬鑄鐵

用PCBN刀具車削淬硬鋼時,要求工件淬火硬度高於45~55HRC,加工硬鑄鐵時,只要硬度達到中等硬度水平(45HRC),就會取得良好的加工效果。如汽車發動機缸蓋上的排氣閥座,該閥座是採用含銅、鉬的高鉻合金鑄鐵材料,其硬度一般約為44HRC,其閥座上孔採用鍃(鉸)、車兩種工藝,大多是在專用自動線上加工,與槍鉸導管孔一道進行。所採用的切削用量為:Vc=71.6m/min,Vf=26.5mm/min,ap=1.0mm,採用BC拉削油,自採用PCBN刀具加工后,與以往採用的各種硬質合金刀片加工相比,刀具平均耐用度為1200件,加工表面粗糙度為Ra0.4μm,閥座面擺差≤0.05mm。東風汽車公司發動機廠自1988年使用PCBN刀具后,其效果一直保持穩定,較好地解決了引進設備的刀具國產化問題。隨著中國汽車製造業的高速發展,國內刀具行業也異常活躍,蓬勃發展,國內外的刀具公司都看中了中國這個大市場,國際上著名的刀具和刀輔具公司及其產品幾乎都進入了中國,如瑞典的Sadvik攜旗下Coroman、Titex、Walter,等公司,德國的Mapal、laitz、Guhring,以色列的Iscar、日本的OSG,大昭和等,美國的Valinite、Ingosoll,等。這些外國刀具公司在剛進入中國時,對中國超硬刀具市場的發展估計並不足,有的僅是委託中國代理商銷售一部分刀具,售後服務等工作還未能有力跟上,逐漸地他們認識到這個市場的重要性,開始在中國設立辦事處,並進而在中國進行直接銷售,原來實行的單一代理方式也開始變化,近兩年更有了新的本質的變化,很多國外刀具公司開始在中國設廠,直接在中國當地製造刀具、提供各種服務,如山高公司在上海設立了製造工廠,山特維克在廊坊設立了工廠,住友電氣在天津設立了工廠,肯納、歐士機等在上海都設有工廠,藍幟公司最近在南京新擴建了其工廠,增加了刀具製造和刃磨設備,格林公司在上海的具有珩磨刀具製造和修磨功能的工廠也即將正式開業。專門製造和修磨各種客戶需求的特殊刀具,其特點是反應快,不管批量大小,且能及時到現場進行直接技術支持。另外以舒伯哈特公司為首的專業做超硬刀具的公司也同樣在上海設立了生產工廠,專門進行超硬刀具如金剛石刀具和CBN刀具的加工和修磨工作,其業務量也很大,幫助不少客戶解決了超硬刀具的修磨工作。而與此同時國內PCBN刀具市場隨著刀具技術水平的發展也不斷擴大。目前中國第一汽車集團已有一百多個PCBN車刀使用點;國內的各大高校,如清華大學、大連理工大學、華中理工大學等均在積極開展這方面的研究;各專項的研究機構和民族企業為解決中國自給自足PCBN不斷探索,如鞍山鋼鐵集團公司,中國建築材料集團公司,鄭州新亞、南京藍幟、成都戴夢迪、深圳潤祥、成都工具研究所等幾十家單位。

高速銑削灰口鑄鐵高速銑削灰鑄鐵時,一般粗加工當然可以使用K類硬質合金,精加工可用氦化硅陶瓷刀片。如在一個裝有8塊刀片的端銑刀上改用只裝對稱式的兩片PCBN刀片,並將切削速度提高4倍,其結果是金屬切除率相同,而切削力卻下降3/4,刀具壽命與加工質量超過前者。對珠光體鑄鐵與冷硬鑄鐵,也宜採用PCBN刀具進行高速加工,與其它刀具材料比較,可提高切削速度、延長刀具壽命、降低了表面粗糙度。在高速鏜桿上採用成對鑲片PCBN鏜刀與單片鏜刀相比,其平衡性好,從而增加了鏜桿的剛性,在給定的進給量下,採用PCBN雙刀片鏜孔可獲得高的金屬切除率與表面質量。目前國內已有較多的發動機製造廠,對氣缸體的缸孔(或缸套)精加工已使用PCBN刀具。如上海大眾和一汽集團的發動機廠,缸孔精鏜均採用PCBN刀片並可自動補償(υc=500m/min,f=0.2mm/r,ap=0.1mm)。所以加工出的缸孔精度高、尺寸穩定,而且生產效率高,刀具壽命長。對於小孔鏜削,雖可使用陶瓷或塗層刀片,但刀片應帶有負前角,這將增加切削和排屑的阻力,易使細長鏜桿產生振動。若用PCBN刀具進行高速鏜削,其孔的表面質量好、生產效率高。對這類工件的孔加工宜採用CBN電鍍鉸刀。這種鉸刀是以其硬度為42HRC的45號鋼或9CrSi鋼作為基體,具有前後導向和切削部分,其基體製造精度要高,設計要合理。如其鉸刀的前導向部分直徑要小於切削刃部分直徑0.04mm,切削區的長度要大於工件孔深,后導向的長度要大於切削區長度,其直徑應小於切削刃部直徑0.02mm。為了在鉸削中能用切削液沖洗切屑和冷卻潤滑加工表面,其鉸刀基體上開有兩條較深的螺旋槽。如某廠加工淬火鋼工件孔f12.06±0.05mm,硬度為45HRC,底孔尺寸為f12±0.01mm,要求孔的圓柱度為0.005mm,表面粗糙度為Ra0.2μm。採用一組五把的電鍍CBN鉸刀加工后,取得較好的經濟效果。有的發動機製造廠採用金剛石或CBN電鍍鉸刀對氣缸體的主軸承孔進行珩鉸,代替原來的珩磨加工,使加工效率提高了數倍,且質量穩定。採用帶正前角的PCBN刀具,選用適當的切削參數,即Vc=100m/min,f=0.05~0.2mm,ap=0.1~0.2mm,採用極壓型乳化液或油冷卻液,可加工奧氏體不鏽鋼(45HRC)、高溫合金鋼、高錳鋼、高強度鋼及高鎳合金鋼等材料,可獲得較高的加工效率和表面質量。

CBN砂輪在磨削加工中的應用

CBN材料除用來製作刀具外,其最大的應用領域還是製成CBN磨具,用於高速高效磨削和珩磨加工,可使磨削效率大大提高,其磨削精度和質量提高一個等級。

CBN砂輪在內孔磨削中的應用

採用CBN砂輪磨削齒輪

應用CBN磨具加工難加工材料及難加工面

汽車發動機上的凸輪軸具有多個凸輪,淬火后的凸輪粗磨及精磨是影響凸輪質量的關鍵工序。一般都是採用靠模仿形磨削,工件速度的提高受到限制,工件易產生磨削燒傷裂紋,採用靠模仿形磨削,其凸輪表面的輪廓曲線要受砂輪直徑大小的影響,所以很難保證凸輪輪廓曲線的正確。生產實踐證明,當砂輪直徑大時,磨出的凸輪瘦,當砂輪直徑小時,磨出的凸輪胖,只有當砂輪直徑接近或等於磨削靠模凸輪的滾輪直徑時(一般為f570mm),其仿形誤差接近於零,即磨出的凸輪表面輪廓曲線接近於靠模凸輪。在實際生產中,所用的砂輪直徑一般都是從D600(或610)用到D500,與理想的砂輪直徑(570)相差甚多,所以生產中總有大部分凸輪軸的凸輪曲線超標。為解決這個問題,我們在靠模仿形凸輪磨床上採用CBN砂輪磨削,可把CBN砂輪直徑製成D575,CBN磨料層厚為4~5mm,其磨輪的磨削最小直徑是D565,磨削直徑範圍雖然只有10mm,但磨削零件數卻相當於幾十片普通砂輪,不僅可保證凸輪曲線正確,而且也不會產生磨削燒傷現象。如Liton工業自動化公司用CBN砂輪磨削凸輪軸,其成本降低了50%,凸輪表面的疲勞強度提高了30%;東風汽車公司襄樊柴油發動機廠用陶瓷結合劑CBN砂輪粗磨冷激鑄鐵凸輪軸,其凸輪磨削余量t=4~5mm,V砂=60m/s,工件轉速n=100r/min,Vf=0.1mm/s,採用高速磨削液,CBN砂輪的壽命基本相當於20片剛玉磨料砂輪。內圓磨削的效率一直很低,其主要原因就是磨削速度、砂輪材質及磨桿的剛性問題。生產過程中用在修整砂輪、更換砂輪的時間幾乎佔了單件工時的1/3~1/5。如果內圓或溝槽磨削採用CBN電鍍砂輪,並把砂輪速度提高,增大磨桿直徑,便可適當提高工件轉速與進給速度,不僅可保證孔(弧)徑、槽寬尺寸與形位精度,表面粗糙度和避免燒傷,而且還可以成倍地提高加工效率,降低加工成本。如國內某廠加工一個年產60萬件的紡機滾動軸承套,磨f15.5+0.04的孔及相鄰的弧槽,過去用鉻剛玉(GG)砂輪,需用兩道工序分別在兩台M224內圓磨床上加工,其槽(弧)徑差及尺寸與孔的同軸度很難保證,且效率低,採用CBN砂輪后,加粗了磨桿,提高了進給量,節約了修整和更換砂輪的時間,徹底解決了原有問題。后又改為孔、溝同時磨,即在磨桿上裝兩個砂輪,使磨削效率提高1倍,節省了一台磨床。所加工的工件表面粗糙度為Ra0.63μm採用的磨削工藝參數:V砂=36m/s,V2=19m/min,f粗切=1μm/r,f精切=0.5μm/r,光磨時間t=bs,採用10%濃度的乳化值。齒輪磨削以往是採用單齒面與多齒面磨削,單齒面磨削雖然可獲得較高的加工精度,但效率低,成本高,多齒面磨削雖生產效率高,但其加工質量比單齒磨削差。若採用CBN砂輪磨削,無論採用單齒面磨削還是採用多齒面磨削,採用電鍍CBN砂輪或陶瓷結合劑砂輪進行磨削,其效果極為顯著:

可實現高速磨削與高進給率磨削齒面,粗糙度低且不會燒傷,可在提高磨削效率的條件下獲得較高的齒輪精度(6~7級)。

CBN砂輪壽命長,磨削性能好,節約了砂輪更換修整、機床調整和工件檢測等許多輔助時間。

對淬硬鋼件或冷硬鑄鐵件孔的珩磨,可採用CBN珩磨油石,對高強度、高硬度和高熱敏性的合金鋼、不鏽鋼、耐熱鋼與合金,宜採用高硬度、高強度的CBN砂輪,採用極壓乳化液或高速磨削液進行冷卻。對較長的導軌面或複雜型面、凸輪磨床的靠模軸等均宜採用CBN砂輪。

CBN材料在機械加工中的應用

CBN材料無論製作刀具或製作磨具,應用於高速切削或磨削,都可收到提高產品質量、提高加工效率、縮短加工周期和降低加工成本等顯著效果。因此,在加工中,大力推廣CBN刀(磨)具是提高製造技術的有力措施。但若普遍推廣使用,尚有許多問題。為了在生產中更好地推廣使用CBN刀(磨)具,應做以下幾方面的工作:

發揮CBN刀(磨)具研究院(所)的主導作用

實現三點一線聯合開發,即CBN——工具製造——用戶或CBN與工具製造——機床——用戶共同開發CBN的應用

積極開展CBN刀(磨)具製造與使用技術的研究

用戶需要提高產品質量意識,勇於提高製造技術

目前國內CBN材料生產廠家很多,產量也不少,但高質量的不多,CBN刀(磨)具的穩定用戶更少。究其原因主要是機械加工部門對價格昂貴的CBN刀(磨)具缺乏選擇與使用的知識,採購來的CBN工具實效不多,在其經濟緊縮的條件下,不敢輕易投資進行工藝試驗。要想解決這個問題,只有CBN刀(磨)具研究院(所)主動深入機械製造的生產單位,選擇生產效率與質量的薄弱環節,且已具有或易於創造CBN加工條件的點,與用戶協商簽訂共同開發CBN應用合同。由工具研製單位負責免費提供試驗用的CBN刀(磨)具,用戶負責提供試驗所需條件下組織生產試驗。這就發揮了多方積極性,從CBN質量選擇到工具製造,都會以最優、最快的速度進行,用戶從準備試驗條件到使用,見到了達到合同目標值的成果,不花試驗費便解決了生產難題,很容易推廣。而工具院(所)亦可在以後的供貨中逐步回收利潤,只要雙方保持互惠、互利,協作關係便會更加鞏固。該廠就是利用這種方式與多家研究院校開發了很多新技術。在機械加工中的許多加工難點,雖然可用CBN工具來解決,但就目前條件,不是國內哪家所能單獨做到的,因為並非凡是CBN工具都有奇特的和萬能的加工能力。我們也曾用過CBN刀片精鏜硼缸套,其效果並不比新型陶瓷刀片好。其原因是多方面的,如CBN質量、含量、品牌規格及結合劑等是否適合硼鑄鐵的加工。至於CBN磨具影響的磨削效果的因素就更多了,除自身原材料的質量、配比和磨具製造技術外,還有使用條件與技術。如磨削速度(應用高速磨削速度)、磨床剛性好、無振動、有自動精細進給及修整補償機構、適當的磨削參數和冷卻液等,這些都是相輔相成的重要因素,靠有關方面共同努力,各自提高自家產品的質量,相互促進,才能使CBN工具與專用設備成功地用於生產。用戶希望使用具有實效的CBN工具,為此,要求工具製造單位,除了儘快提高CBN工具的製造技術外,還應對產品的質量建立明確的鑒定標準與方法,分佈某些性能參數,如刀具的CBN含量與品牌、磨具的硬度與CBN精度、濃度等,在此基礎上進行生產使用試驗,以便充分發揮用戶的生產經驗,對不同的切削參數與冷卻液所取得的加工結果進行對比分析,使CBN工具得到質的提高。CBN工具的適用範圍、使用條件和應用的技術配套(如設備和冷卻液等),用戶可正確選用和使用CBN工具。21世紀是高科技時代,產品必須是有高性能、高質量才有市場,企業才有生命力。為此,應儘快提高製造技術水平,而推廣使用CBN工具提高製造技術是一種有力措施,這不僅需要有關主管部門的有力資助和支持,有組織、有計劃地逐步推廣CBN工具的技術配套與使用,同時也要求用戶勇於接受新材料、新技術,改變過去陳舊的生產觀念與管理方法,即刀(磨)具均消耗費用指標很低,只許占產品成本的1/100左右,而不是以提高生產效率和保證產品質量為準,這樣會限制優質高效的刀(磨)具應用與先進設備生產能力的發揮。實踐證明,CBN刀(磨)具的成效不僅可提高產品的加工質量,而且也可提高經濟效益。

PCBN刀具的製造主要通過CBN粉末和結合劑經超高壓高溫燒結而成。大致步驟有;混合粉末--模壓成型/與硬質合金底層組裝成整體--超高壓高溫燒結--深加工.

關鍵技術在於CBN與結合劑的選擇與配比,超高壓高溫燒結工藝參數的確定.

⑴切削速度高:用HLCBN立方氮化硼刀片切削硬鑄鐵時,可以使用較高的切削速度。當Vc=60 m/min,切削160 min后,后刀面只磨損了0.16 mm。而使用YG6X硬質合金刀具的切削速度只有6.6 m/min,僅為立方氮化硼刀具的1/9。

⑵耐用度高:用立方氮化硼圓刀片,以Vc=40 m/min、f=0.16 mm/r的切削用量加工HRC55的冷硬鑄鐵,刀具耐用度為500 min,而用陶瓷刀具加工時刀具耐用度只有5 min。立方氮化硼刀具的耐用度是陶瓷刀具的100倍。

⑶加工精度和表面質量好:用硬質合金刀具車削HRC50的表面噴塗冷硬鑄鐵軋輥,當Vc=20 m/min、αp =0.3 mm、f=0.22 mm/r時,圓度誤差高達0.5 mm,表面粗糙度Ra為12.5μm;而使用立方氮化硼刀具車削,切削速度提高了,圓度誤差很小,表面粗糙度Ra小於0.8μm。

⑷金屬切除率高:河南超硬材料研究所研製的立方氮化硼整體聚晶刀片開始在重載粗加工的應用,立方氮化硼刀具開始應用到大進給,大吃深的粗加工中,比硬質合金刀具的切除率更高。譬如用立方氮化硼刀具切削冷硬鑄鐵軋輥,可以獲得極高的金屬切除率。例如,當Vc=6l m/min、αp =/mm、f=0.94 mm/r時,金屬切除率達400 cm3/min,刀具幾乎沒有磨損。

⑸可以代替磨削:ASH離心式泥漿泵是用極耐磨的鎳鉻白口鐵製造的。這種材料極難切削,以前認為只能用磨削加工,但磨削時的高溫會使工件產生熱裂紋。現在可以採用立方氮化硼刀具以車代磨。這種刀具抗彎強度高,經得起衝擊載荷。採用立方氮化硼圓形刀片,粗車時,Vc=55 m/min,αp =3 mm,f=0.25 mm/r;精車時,f=0.2 mm,表面粗糙度Ra為0.8μm。

此外,還可以銑代磨加工鎳鉻白口鐵,也採用圓形帶倒棱的立方氮化硼刀片做成銑刀,以Vc=175~225 m/min、αf =0.1~0.25 mm/z、αp =0.5~2.5 mm的用量進行銑削,表面粗糙度Ra可達2~2.5μm。

由於 PCBN 刀具材料具有優良的切削性能,所以特別適合加工其硬度在 HRC45 以上的淬火鋼、耐磨鑄鐵、 HRC35 以上的耐熱合金以及 HRC30 以下而其它刀片很難加工的珠光體灰口鑄鐵。

為了充分發揮 PCBN 刀片的優越性,取得滿意的加工效果,在實際使用時,除參照表 1 所推薦的 PCBN 刀片選用的切削用量外,還應根據機床、工件及其它有關條件的具體情況全面考慮,合理選擇。

⒈ 硬態切削時,徑向力很大,這就要求機床功率要大,機床系統剛性要好,這既可保護 PCBN 刀具,又可獲得滿意的加工效果。裝夾 PCBN 刀具時,刀具的懸伸長度要盡量短,以防止刀桿顫振和變形,使 PCBN 刀具保持良好的加工狀態。

表 1 PCBN 刀片常用切削用量

工件材料 切削速度 (m/min) 進給量 (mm/r) 切削深度 (mm)

灰鑄鐵 180 ~ 230HB 400 ~ 1000 0.15 ~ 0.5 0.12 ~ 2.0

硬鑄鐵 400HB 70 ~ 150 0.15 ~ 0.5 0.12 ~ 2.0

淬火鋼 45HRC 60 ~ 140 0.15 ~ 0.5 0.2 ~ 2.5

耐熱合金 35HRC 100 ~ 240 0.05 ~ 0.3 0.1 ~ 2.5

⒉PCBN 刀具的強度比硬質合金刀具低,因此在硬態切削加工時,一般都採用負前角、較大的后角和負倒棱,這不僅有利於對切削刃進行補強,而且具有很好的耐磨性。通常負倒棱尺寸取 (0.1 ~ 0.5)× (10° ~ 30°)為宜。若切削進行適當的鈍化處理,效果會更好。此外,在可能的情況下,盡量採用小主偏角和大的刀尖圓弧半徑,這有助於保護刀刃,延長刀具的使用壽命。

⒊ 為很好地使用 PCBN 刀具,穩定地控制工件質量,準確判斷 PCBN 刀具的耐用度至關重要。如果一直使用磨損已很嚴重的刀具,那麼切削力及切削溫度增加、切削不暢,就難以控制工件尺寸及表面完整性,甚至使 PCBN 刀具無法繼續修磨而報廢。為保證刀具的正常使用,建議 PCBN 刀具后刀面磨損量達 0.3 ~ 0.6mm(精車時取小值)時應進行重磨。但重磨需要一定的設備和技巧,多數工廠的機床不具備適合的條件,一般 PCBN 刀具的重磨都應由專業廠來完成。

⒋ 對於硬度高和不規則的工件,由於 PCBN 刀片較脆、怕衝擊。從工件端面切入、切出,尤其在表面有夾渣、砂眼、凹凸不平的時候,最易發生衝擊,使刃口破裂,造成耐用度降低。所以在使用 PCBN 刀具前,最好先將冷硬層粗車一次,並在工件切入切出端先倒角,以減小 PCBN 刀具衝擊力。

⒌PCBN 刀具不適於加工較軟的黑色金屬材料。

⒍ 確定切削速度、進給量及切削深度要綜合考慮生產效率和加工成本。一般來講,其切削速度可比硬質合金刀具高 2 倍左右,高的切削速度產生大的切削熱量,使被加工材料的塑性增大,有利於控制切屑和降低切削力。

⒎ 使用 PCBN 刀具時,如果使用冷卻液由於熱應力作用,PCBN刀具容易產生熱裂紋,特別是高速切削中。如果使用冷卻液時則一定要充分冷卻,且不能使用水溶性冷卻液,因為CBN易在1000℃產生水解作用,造成刀具嚴重磨損。

有關使用 PCBN 刀具常見的磨損,磨損原因及預防措施見表 2。

表 2 PCBN 刀片的磨損形式、原因及預防措施

磨損形式 主要原因 預防措施

月牙窪磨損 工件硬度太軟;切速太快;產生化學和擴散磨損 改用硬質合金刀具或陶瓷刀具;降低切速 使用冷卻液

壓力面磨損 切削速度太快;進給量太大;刀具后角太小 增大切速和進給量;增大后角

邊界磨損 主偏角太大;進給量太大;切速太小 減小主偏角;減小進給量;增大切速

斷裂磨損 系統剛性差;刀尖角太小;進給量與切速太大;刀具刃口脆 提高系統剛性,增大刀尖角;降低進給量和切速並採用負倒棱刀具

PCBN 層破裂 系統剛性差;工件衝擊太大; PCBN 層太薄,刀具刃口過脆 提高工藝系統剛性;工件表面預加工和倒角;採用厚的 PCBN 層;採用負倒棱刀具

陶瓷金剛石刀磨砂輪主要用於PCD、CVD、PCBN、硬質合金、陶瓷刀具以 及其它刃具銑刀、鑽頭、鉸刀等切削工具的研磨和快速高效低損傷磨削。KO系列陶瓷結合劑的 杯型刀磨砂輪,適合作為PCD及PCBN工具之精密研磨。KO系列陶瓷金剛石刀磨砂輪,解決了大多數刀具生產廠家磨刀效率低、刃口質量差 的問題。陶瓷金剛石刀磨砂輪其極高的鋒利度可使刀具製作商的磨刀效率提 高1.5~3倍,且刃口質量也會大大提高。

陶瓷金剛石刀磨砂輪研磨部位:包括端面、周面、斷屑槽溝、斜面、孔穴等加工研磨。