變形鎂合金

變形鎂合金

鎂合金具有比強度和比剛度高、導熱導電性好、阻尼減震、電磁屏蔽、易於加工成形和容易回收等優點,在汽車、電子通信、航空航天和國防軍事等領域具有極其重要的應用價值和廣闊的應用前景,被譽為“21世紀綠色工程材料”。

變形鎂合金是相比於鑄造鎂合金具有更大的發展潛力,通過材料結構的控制、熱處理工藝的應用,變形鎂合金可獲得更高的強度、更好的延展性和更多樣化的力學性能,從而滿足多樣化工程結構件的應用需求。變形鎂合金往往需要加熱到一定溫度並通過擠壓、軋制及鍛造等熱成形技術加工而成。

與鑄造鎂合金相比,變形鎂合金具有更大的發展潛力,從而滿足多樣工程結構件的應用需求。同時,由於鎂合金具有密排六方晶體結構,室溫下獨立的滑移系少,導致變形加工困難。因此,變形鎂合金往往需要加熱到一定溫度並通過擠壓、軋制及鍛造等熱成形技術加工而成。

擠壓:採用擠壓方法可生產鎂合金管材、棒材、型材和帶材。對於低塑性材料的成形加工,擠壓是較理想的加工方法,大部分變形鎂合金如AZ31B、AZ61、ZMZI、ZK60、HK31合金等都可用擠壓法生產。鎂合金對變形速度極為敏感,因而變形速度不能太大,鎂合金擠壓溫度及速度根據合金類型不同而有些差異,一般可在200-450 ℃範圍及0.5-30m/min速度下進行。擠壓鎂合金時, 常採用潤滑劑以降低坯料與擠壓筒及凹模之間的摩擦力。防止粘模;同時,潤滑劑還可以起到隔熱作用, 從而提高模具壽命。潤滑劑一般採用石墨與機油或動物油的混合物。擠壓溫度、擠壓比、潤滑等工藝因素對鎂合金的擠壓過程及組織性能具有重要影響。擠壓時,擠壓溫度越低、擠壓比越大,則擠壓力越大。不過,由於鎂合金變形抗力低,與鋁合金加工相比,模具壽命提高了1 倍。由於動態再結晶的影響,採用較低的擠壓溫度及較大的擠壓比,可獲得較細的晶粒組織及較好的力學性能。鎂合金板材的製備需要許多工序的軋制,若採用擠壓加工,通過一道工序就可以製造所需要的板狀材料, 從成本上來說,是十分有利的。鎂合金板材擠壓產品具有較小的晶粒組織及較好的力學性能。

軋制:鎂合金板材一般通過軋制工藝生產,由於室溫下塑性很低,軋制加工比較困難, 因而通常採用熱軋和溫軋。為避免軋制過程中的開裂,鎂合金板材的合金含量一般不高,適於軋制的鎂合金牌號有Mg一Mn系的MBI、MBS合金,Mg-AI-Zn系的AZ3IB合金,Mg-Li系的LA141合金等,可以生產厚板、中板和薄板。鎂合金軋制方式一般為單向軋制。

鍛造:鎂合金一般在200-400 ℃ 進行。常溫下鍛造很易脆裂,超過40 ℃ 高溫時則由於氧化及晶粒粗大而會產生不利影響。由於鎂合金鍛造溫度範圍較窄,,鎂合金導熱係數較大( 約80 W/m·K ) ,約為鋼的2 倍,鍛造時接觸模具后降溫很快,塑性降低,變形抗力增加,充填性能下降,故鎂合金較難鍛造;坯料與模具的接觸面積較大, 變形時間較長,故與冷模接觸時,極易產生裂紋,因此往往需要對模具進行預熱,預熱溫度稍低於坯料加熱溫度, 範圍在20 ~ 30 ℃ 。等溫鍛造是鎂合金的重要加工方法,目前鎂合金重要航空航天零件主要採用等溫鍛造技術。鎂合金鍛造技術因防護困難、難度較大而研究很少,精鍛工藝研究更少。因此發展較慢,限制了變形鎂合金的大量應用。

衝壓成形:合金化方式、退火(消除變形織構)等對鎂合金的拉深性能具有重要影響。在一定條件下,AZ31B、A6Z1B 和MI合金板材都可具有較好的衝壓成形能力,但AZ3lB 板材比AZ61B、Ml合金板材好些。

超塑成形:鎂合金塑性較低, 用常規變形方法加工較難。通過擠壓、軋制、等通道轉角擠壓、快速凝固及粉末冶金方法等技術製備的細晶鎂合金在一定條件下具有很好的超塑性。此外,有研究表明, 大晶粒的擠壓態AZ31鎂合金也可以表現出良好的超塑性。利用超塑性可以一次成形複雜的零件,在簡化成形工藝的同時,生產出力學性能好、尺寸精度高、表面光潔的產品。鎂合金的超塑成型工藝可應用於鎂合金的壓力加工、等溫鍛造、超塑性氣脹成型、擴散連接等技術中。鎂合金超塑成形時, 變形抗力很小, 這對於成形加工是有利的, 可以用很小的力一次成形複雜的零件;但應變速率一般均較低。

鎂單晶的滑移系有<1120>(0001)、<1120>(1010)、<1120>(1011)的a滑移,以及<1123)方向沿{1011}、{1121}、{1012}和{1122}等晶面的c+a滑移。但是滑移系開動的臨界剪切應力(CRSS)在各自滑移繫上的差別非常明顯。基面滑移系的CRSS值最低約為0.5~0.7MPa,而柱面及錐面滑移系的CRSS約為基面滑移系的100倍。除了位錯滑移,鎂合金中有{1012}拉伸孿生、{1011}壓縮孿生,以及{1122}、{1121}等晶面的孿生。但是,{1012}拉伸孿生變形的臨界驅動力最低。通常鎂合金中最容易發生變形的方式為基面a滑移及{1012}孿生變形,這也是鎂合金中形成強織構的主要原因。

當鎂晶體中c軸處於受拉狀態時,容易發生{1012}{1011}孿生變形,孿生后的取向與母體晶粒成86.3°的位向關係。孿生后晶體的c軸平行於外加應力軸。所以發生孿生變形后的鎂合金,容易形成軸平行於外加應力軸的織構,如擠壓絲織構及軋制板織構。對純鎂壓縮變形后的原位背散射電子衍射(EBSD)觀察發現,隨著變形量增加,孿晶的體積分數增加、合金的取向逐步發生變化。孿生變形后,晶粒的取向發生明顯變化。壓縮過程中,c軸逐漸轉向於壓縮軸平行(壓縮軸平行於ED)。20%變形后,主要的織構取向顯示其C軸幾乎都平行於壓縮軸。這就是鎂合金在變形過程中容易形成織構的原因。因為變形模式的單一化增強了晶粒取向與外加應力場的依賴性。鎂合金變形過程中,如果其他非基面滑移系增加,以及其他孿生方式增加,而不是較單一的基面位錯滑移和{1012}孿生,鎂合金的織構則會隨之弱化。

變形鎂合金中主要有兩類變形織構:擠壓(拔絲)時形成纖維織構,板材軋制時形成的板織構,而通過等通道角擠壓等變形方式形成了其他類型的變形織構。

合金擠壓棒材絲織構晶粒取向示意圖

擠壓工藝對鎂合金擠壓后的織構具有明顯的影響,AZ31合金在不同溫度及變形速度下擠壓后的織構,變形溫度及速度的差異導致基面織構的強弱差異。AZ31經300℃擠壓后比經250℃擠壓后的絲織構更強。而擠壓速度高,絲織構更明顯。但是溫度及速度對擠壓后織構的影響規律也因合金體系不同有明顯差別。SHAHZAD和WAGNER研究發現,AZ80合金擠壓過程中,擠壓比對於合金的織構有明顯的影響,擠壓比小的條件下對應的合金絲織構更強。

合金軋制板材織構晶粒取向示意圖

鎂合金軋制變形過程中的工藝參數影響軋制過程中的位錯滑移及孿生方式,從而影響板材的最終織構與力學性能,AZ31合金軋制過程中,當軋制溫度從300℃升高到400℃時,增加了{1011}壓縮孿晶的比率。由於{1012}拉伸孿晶與母晶粒成86.30度的位向關係,{1011}壓縮孿晶與母晶粒成56度位向關係,從而基面織構弱化,合金伸長率提高。

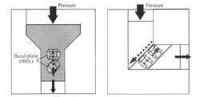

鎂台金ECAE織構晶粒取向示意圖

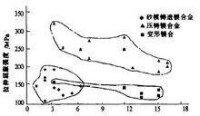

目前, 工業鎂合金產品多通過鑄造的方式獲得. 主要的鑄造方法有:高、低壓壓力鑄造,砂模鑄造和永久模鑄造,並同時開發有新的半固態鑄造等工藝。根據國際鎂協會(MIA ) 分析,雖然目前鑄造鎂合金產品用量大於變形產品,但經過擠壓、鍛造、軋制等工藝生產出的變形產品具有更高的強度、更好的延展性和更多樣化的力學性能, 可以滿足更多樣化結構件的需求。因此,作為結構材料的鎂合金, 開發變形合金產品, 生產高質量的板、棒、管、型等產品,是其未來更長遠的發展趨勢。對比變形鎂合金材料與鑄造鎂合金材料的基本力學性能, 可發現變形

各種鎂合金的拉伸屈服強度和伸長率

變形鎂合金最初的應用是在軍事航空業。1934年開始,德國在航空器上採用了許多鎂合金部件。二戰時期, 美國在當時設計生產的世界上最大的轟炸機B-36 ( 總重162727kg) 上,使用了5555kg鎂合金板,700kg鎂合金鍛件和300kg 鎂合金鑄件。二戰以後, DOW 化學公司把德國為鎂工業製造的當時世界上最大的擠壓機(14000t) 搬到美國,安置在其鎂合金變形產品生產線上。在50年代期間,DOW 化學公司生產了大量鎂合金板用於航空和火箭工業。鎂合金在導彈上的應用主要有:鎂合金板用於殼體、肋板、隔板( 框) 及箍圈、控制設備箱體及加強肋、發動機進氣導管、頭錐殼體、外部流線型罩、組合艙門、雷達天線、氣動容器裝置; 鎂合金擠鍛件用於身架、縱梁、支撐配件、支架、信號導航器、導線及管道的外部套管、控制設備外加強肋及內部加強肋( 翼、框、后緣) 等。