鈾的提取和純化

從鈾礦石中提取鈾的工藝過程

目錄

鈾的提取和純化

鈾的提取和純化

浸取 用溶劑將礦石中的鈾選擇性地溶解。鈾礦石經浸取后,鈾與大部分脈石分離,浸取液中鈾與雜質的比例比原礦石中約提高10~30倍,因此,浸取過程也是鈾與雜質初步分離的過程。

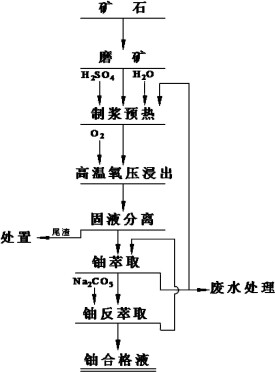

鈾礦石浸取方法一般有酸法和鹼法兩種。多數鈾水冶廠採用酸浸取法,少數廠用鹼浸取法,只有個別廠同時採用酸、鹼兩種浸取流程。酸浸取法一般用硫酸作浸取劑,礦石中的鈾和硫酸反應,生成可溶的鈾醯離子(UO卂)和硫酸鈾醯離子【UO(SO)】;浸取時常加入氧化劑(常用二氧化錳、氯酸鈉),以保持適宜的氧化還原電勢(約450毫伏),使四價鈾氧化成六價,以提高鈾的浸出率。含碳酸鹽的鈾礦石主要用鹼法浸取,常用的浸取劑為碳酸鈉和碳酸氫鈉的水溶液,在鼓入空氣的條件下,礦石中的鈾與碳酸鈉生成碳酸鈾醯鈉 Na【UO(CO)】,溶於浸取液。

礦漿的固液分離 礦石浸取后所得到的酸性或鹼性礦漿(包括含鈾溶液、部分雜質及固體礦渣)中的溶液和礦渣須經分離。根據需要也可進行粗礦分級,以除去+200~40目的粗砂,得到細泥礦漿。常用的固液分離設備有過濾機、沉降槽(濃密機);分級設備有螺旋分級機、水力旋流器。中國還採用流態化塔進行分級和洗滌。

分離出的溶液可用離子交換法分離鈾,也可用溶劑萃取法分離和純化鈾,或將鈾從含鈾溶液中沉澱出來。

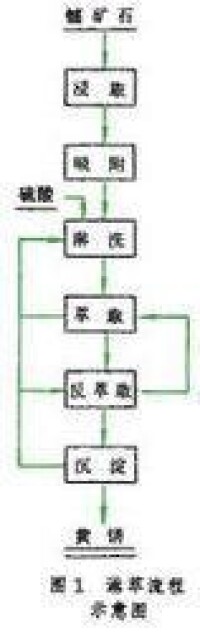

離子交換法提取鈾 固液分離后的浸取液中八氧化三鈾的含量大致為500~1000毫克/升。對於含鈾濃度低的浸取液採用離子交換法提取鈾較為合宜。離子交換法一般採用強鹼性陰離子交換樹脂吸附鈾。按吸附液含固量的多少,吸附可分為清液吸附、混濁液吸附和礦漿吸附。當樹脂吸咐飽和后,經水洗,再用淋洗劑(硫酸-氯化鈉、硫酸-氯化銨、硝酸-硝酸鈉、硝酸-硝酸銨、稀硫酸或稀硝酸)將鈾從樹脂上淋洗下來。

萃取法提取和精製鈾 鈾水冶廠處理的溶液是體積大、鈾濃度低、雜質含量高的稀溶液,須將鈾與雜質分離並初步使鈾濃縮,而在精製工藝中,處理的是高濃度的含鈾溶液,產品質量要求達到核純。在鈾的萃取工藝中常用的有機膦與烷基胺類萃取劑有磷酸三丁酯 (TBP)、二(2-乙基己基)磷酸、三辛胺等。

在鈾水冶廠,硫酸體系的萃取多採用磷類和胺類兩種萃取工藝(鹼性體系的萃取常用季銨鹽萃取工藝),如烷基膦萃取工藝和胺類萃取工藝流程,後者在世界上應用較多。中國應用較多的是淋萃流程。淋萃過程的原則流程見圖1。吸附鈾的飽和樹脂,用1摩/升硫酸淋洗,隨後對此淋洗液進行萃取。例如淋萃流程所用的萃取劑是0.2摩/升二(2-乙基己基)磷酸-0.1摩/升三烷基氧膦體系。有機相的飽和度控制在85%以上,經水洗后,用碳酸銨結晶反萃取,可得核純三碳酸鈾醯。此流程中淋洗與萃取結合,使萃取所處理的液量減少,金屬回收率高,節省試劑,產品純度也高。

鈾的提取和純化

鈾的提取和純化

鈾水冶廠生產的產品一般為工業鈾濃縮物,仍含有硫酸鹽、硅、鈣、鎂等雜質,須進一步精製,才能得到核純產品。精製過程中最常用的是TBP萃取工藝,TBP對鈾飽和容量大,可處理含鈾量高的溶液,在有機相接近飽和的條件下,對雜質元素有較高的凈化能力。TBP精製工業鈾濃縮物的典型流程見圖2。

從含鈾溶液中沉澱鈾 在浸取所得溶液中,也可將鈾以不溶性化合物的狀態分離出來;並可通過對沉澱物的多次溶解及再沉澱而進行純化。主要有鹼中和法和過氧化氫沉澱法: