諧波齒輪傳動

依靠彈性變形運動的機械

諧波齒輪傳動是一種依靠彈性變形運動來實現傳動的新型機構,它突破了機械傳動採用剛性構件機構的模式,使用了一個柔性構件來實現機械傳動,從而獲得了一系列其他傳動所難以達到的特殊功能,已廣泛應用。但也帶來了設計中必須解決的特殊問題。

諧波齒輪傳動技術是上世紀50年代隨航天技術的發展而產生的一種新的傳動技術。五十年代,隨著空間科學、航天技術的發展,航天飛行器控制系統的機構和儀錶設備對機械傳動提出了新的要求,如:傳動比大、體積小、重量輕、傳動精度高、回差小等。對於上述要求,新出現的諧波傳動滿足了這種要求,它是在薄殼彈性變形的基礎上發展起來的一種傳動技術。

在諧波傳動出現后短短的幾十年中,世界各工業比較發達的國家都集中了一批研究力量致力於這類新型傳動技術的研究。如美國就有國家航空航天管理局路易斯研究中心、空間技術實驗室、USM公司、貝爾航空空間公司、卡曼飛機公司、本迪克斯航空公司、波音航空公司、肯尼迪空間中心(KSC)、麻省理工學院(MIT)、通用電氣(GE)公司等幾十個大型公司和研究中心從事這方面的研究工作。前蘇聯從上世紀60年代初期開始,也大力開展了這方面的研究工作,如前蘇聯機械研究所、莫斯科鮑曼工業大學、列寧格勒光學精密機械研究所、全蘇減速器研究所、基也夫減速器廠和莫斯科建築工程學院等單位都大力開展了諧波傳動的研究工作。他們在該領域進行了較系統、深入的基礎理論和試驗研究,在諧波傳動的類型、結構、應用等方面有較大發展。日本長谷川齒輪株式會社等有關企業,自1970年開始,從美國引進USM公司的全套技術資料,成立了諧波傳動株式會社,現除能大批生產各種類型的諧波傳動裝置外,還完成了通用諧波傳動裝置的標準化、系列化工作。值得注意的是西歐一些國家,如德國、法國、英國、瑞士、瑞典及義大利等國,都開展了諧波傳動的研究工作並推廣應用研究成果,他們不但對諧波傳動的基礎理論進行系統的研究,而且把諧波傳動應用在衛星、機器人、數控機床等領域。

諧波齒輪傳動技術於1961年由上海紡織科學研究院的孫偉工程師引入我國。此後,我國也積極引進並研究發展該項技術,1983年成立了諧波傳動研究室,1984年“諧波減速器標準系列產品”在北京通過鑒定,1993年制定了GB/T14118- 93諧波傳動減速器標準,並且在理論研究、試製和應用方面取得了較大的成績,成為掌握該項技術的國家之一。到今為止,我國已有北京諧波傳動技術研究所、北京中技克美有限責任公司、燕山大學、鄭州機械研究所、北方精密機械研究所等幾十家單位從事這方面的研究和產品生產,為我國諧波傳動技術的研究和推廣應用打下了較堅實的基礎。

諧波齒輪傳動系統構件

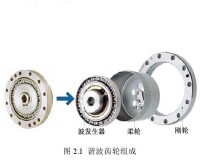

其中,波發生器是按一定變形規律產生周期性彈性變形波的部件,常見的有機械式波發生器、電磁式波發生器、液壓式波發生器和氣動式波發生器。

圖2-1中所示為採用滾動軸承的機械式波發生器,其是在凸輪的外緣安裝薄壁滾珠軸承,該薄壁滾珠軸承的內圈固定在凸輪上,通過滾珠和凸輪的相互作用實現外圈襯環的彈性變形,凸輪通常作為輸入端,通過內孔與輸入軸相連。柔輪為薄壁杯型金屬撓性部件,開口部外緣有齒,未裝配時截面呈圓形,柔輪的杯型底部被稱為膜片部,膜片部通常作為輸出端,起到法蘭的作用。剛輪一般為環狀部件,內緣有齒,節圓與柔輪相同,齒數通常比柔輪多1~3齒(齒差通常為波數的整數倍,為獲得最大齒高,一般取等於波數,即齒差為1~3),經常作為固定端與機架連接。將波發生器裝入柔輪內時,柔輪將產生彈性變形,在工作過程中,波發生器旋轉一周,柔輪上某點發生彈性變形的循環次數稱為諧波齒輪的波數,一般為1~3,其中最常用的是波發生器呈橢圓狀的雙波諧波齒輪,顧名思義其波數為2。

傳遞力與運動的過程

諧波齒輪傳動與普通齒輪傳動不同,其力矩和運動的傳遞主要依靠柔輪不斷進行彈性變形實現,前蘇聯研究者將這種傳動原理稱作變形原理。以最常用的雙波諧波齒輪為例,令波發生器為其輸入端,柔輪為其輸出端,剛輪固定。定義柔輪的內外兩曲面之間的距離為柔輪的厚度δ,則可知柔輪厚度δ遠小於其它結構尺寸,且與其最小曲率半徑相比通常小於5%,因而可應用薄殼理論進行研究。對柔輪的殼體中面進行研究,由於諧波齒輪軸向方向的運動隻影響殼體的應力狀態,與其運動學的分析求解無關,因而將該問題簡化為平面問題進行研究,即將殼體中面簡化為中線。

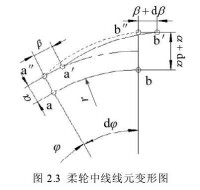

假設柔輪壁厚對柔輪變形無影響,受載變形后中線尺寸不變,且柔輪可以完全按照波發生器產生的形狀產生變形,則設φ為波發生器初始角度,ω為波發生器轉速,t為時間,φ為波發生器旋轉角度,α為柔輪徑向變形量,β為柔輪切向變形量,並將柔輪中線細分為無數個微小線元,取其中任意一個微小線元進行研究,如圖2.3所示。可知:

諧波齒輪傳動

諧波齒輪傳動

其中

諧波齒輪傳動

諧波齒輪傳動

在雙波諧波齒輪中,函數是周期為π的周期函數。通過前蘇聯研究者的實驗證明,諧波齒輪在受載嚙合過程中柔輪殼體中線的變化量普遍小於齒形公差的10%,因而可以假設在嚙合過程中,柔輪殼體中線長度為恆定不變的常值。根據上述假設,可以推導α和β之間的函數關係。如圖2.3所示,柔輪殼體中線上初始線元ab在波發生器作用下變形為a′b′。將其變形過程分解為兩步,第一步為徑向變形,第二步為切向變形。則,在徑向變形的作用下使ab位移至a″b″,該線元長度變化量Δ1可以表示為:

諧波齒輪傳動

其中,r為柔輪殼體中線的初始半徑。之後,在切向變形的作用下使a″b″位移至a′b′,該線元長度變化量Δ2可以表示為:

諧波齒輪傳動

諧波齒輪傳動

諧波齒輪傳動

由於柔輪殼體中線長度不變,則

諧波齒輪傳動

(2-4)

可知f(ψ)也是周期為π的周期函數。通過式(2-1)和(2-4),可以確定柔輪殼體中線上任意一微元的運動軌跡,該軌跡是周期為π的封閉橢圓形,運動軌跡的具體形狀取決於α和β之間的比值。正是由於該運動,使得柔輪體中線上任意初始線元ab範圍內的齒將隨線元ab一起運動,從而推動剛輪沿波發生器的旋轉方向運動。當波發生器旋轉一周時,線元ab將沿自身運動軌跡旋轉兩周,在雙波諧波齒輪中將撥過剛輪的兩個齒。諧波齒輪傳動的工作原理正是利用柔輪這一彈性變形的特性,實現了與φ相關的dα/ dt和dβ/ dt的運動轉換,使得在柔輪各微元運動軌跡的長軸處柔輪的齒與剛輪的齒完全嚙合,在短軸處完全脫開。當波發生器連續旋轉運動時,柔輪與剛輪的輪齒就將在嚙入,嚙合,嚙出,脫開四種狀態下連續往複轉化,實現運動和力矩的連續傳遞。基於以上的分析結果,即可對系統的運動學和動力學進行研究。

優點:

(1)結構簡單,零件少,體積小,重量輕。與傳動比相當的普通減速器比較,其零件約減少50%,體積和重量均減少1/3以上。

(2)傳動比大,傳動比範圍廣。單級諧波減速器傳動比可在50~ 300之間,雙級諧波減速器傳動比可在3000~ 60000之間,復波諧波減速器傳動比可在100~ 140000之間。

(3)由於同時嚙合的齒數多,齒面相對滑動速度低,使其承載能力高,傳動平穩且精度高,雜訊低。

(4)諧波齒輪傳動的回差較小,齒側間隙可以調整,甚至可實現零側隙傳動。

(5)在採用如電磁波發生器或圓盤波發生器等結構型式時,可獲得較小轉動慣量。

(6)諧波齒輪傳動還可以向密封空間傳遞運動和動力,採用密封柔輪諧波傳動減速裝置,可以驅動工作在高真空、有腐蝕性及其它有害介質空間的機構。

(7)傳動效率較高,且在傳動比很大的情況下,仍具有較高的效率。

(8)同軸性好

缺點:

(1)柔輪周期性變形,工作情況惡劣,從而易於疲勞損壞。

(2)柔輪和波發生器的製造難度較大,需要專門設備,給單件生產和維修造成了困難。

(3)傳動比的下限值高,齒數不能太少,當波發生器為主動時,傳動比一般不能小於35。

(4)起動力矩大,且速比越小越嚴重;

(5)諧波齒輪傳動沒有中間軸,因而不能獲得中間速度

(6)如果結構參數選擇不當或結構時機不良,發熱過大,降低傳動承載能力。

各國學者公認柔輪筒體的疲勞破壞是諧波傳動最為主要的失效形式。

應用:

由於諧波傳動具有其他傳動無法比擬的諸多獨特優點,近幾十年來,它已被迅速推廣到能源、通訊、機床、儀器儀錶、機器人、汽車、造船、紡織、冶金、常規武器、精密光學設備、印刷機構以及醫療器械等領域,並獲得了廣泛的應用。

由於諧波傳動具有許多獨特的優點,近幾十年來,諧波齒輪傳動技術和傳動裝置已被廣泛應用於空間技術、雷達通訊、能源、機床、儀器儀錶、機器人、汽車、造船、紡織、冶金、常規武器、精密光學設備、印刷包裝機械以及醫療器械等領域。國內外的應用實踐證明,無論是作為高靈敏度隨動系統的精密諧波傳動,還是作為傳遞大轉矩的動力諧波傳動,都表現出了良好的性能;作為空間傳動裝置和用於操縱高溫、高壓管路以及在有原子輻射或其它有害介質條件下工作的機構,更顯示了一些其他傳動裝置難以比擬的優越性。諧波齒輪一般都是小模數齒輪,諧波齒輪傳動裝置一般都具有小體積和超小體積傳動裝置的特徵。諧波齒輪傳動在機器人領域的應用最多,在該領域的應用數量超過總量的60%。諧波齒輪傳動還在化工立式攪拌機、礦山隧道運輸用的井下轉轍機、高速靈巧的修牙機以及精密測試設備的微小位移機構、精密分度機構、小側隙傳動系統中得到應用。隨著軍事裝備的現代化,諧波齒輪傳動更加廣泛地應用於航空、航天、船舶潛艇、宇宙飛船、導彈導引頭、導航控制、光電火控系統、單兵作戰系統等軍事裝備中,如在戰機的舵機和慣導系統中,在衛星和航天飛船的天線和太陽能帆板展開驅動機構中都得到應用。另外,精確打擊武器和微小型武器是未來軍事高科技的發展趨勢之一。先後出現了微型飛機、攜帶型偵察機器人、微小型水下航行器、精確打擊武器及靈巧武器和智能武器等新概念微小型武器系統。它們具有尺寸小、成本低、隱蔽性好、機動靈活等特徵,在未來信息化戰爭、城市和狹小地區以及反恐鬥爭中將佔據重要的位置和發揮不可替代的作用。為進一步提高打擊精度,提高可靠性,降低成本,武器系統的關鍵功能部件正在向小型化方向發展,超小體積諧波齒輪傳動裝置常用來構成相關部件的傳動裝置,以提高武器系統的打擊精確性。

齒形幾何參數 傳動嚙合參數 結構尺寸

表1 諧波齒輪齒形幾何參數

| 名稱 | 代號 | 計算公式 | 備註 |

| 波數 | n | 雙波時,n=2 | |

| 波高 | d | ||

| 模數 | m | ||

| 齒距 | p | ||

| 柔輪齒數 | 剛輪固定: 柔輪固定: | ||

| 剛輪齒數 | 剛輪固定: 柔輪固定: | ||

| 齒頂高 | |||

| 齒根高 | |||

| 頂隙 | |||

| 分度圓齒厚 | |||

| 剛輪分度圓直徑 | |||

| 剛輪齒頂圓直徑 | |||

| 剛輪齒壓力角 | 雙波時, | ||

| 柔輪分度圓直徑 | |||

| 柔輪齒頂圓直徑 | |||

| 柔輪齒壓力角 | 雙波時, | ||

| 剛輪齒根圓直徑 | |||

| 柔輪齒根圓直徑 |

表2 諧波齒輪傳動的嚙合參數選擇及幾何計算

| 名稱 | 代號 | 計算公式 | 備註 | ||

| 齒頂高係數 | |||||

| 頂隙係數 | |||||

柔輪變位 係數 | 對於柔性軸承已按標準選定的, | --柔性軸承的外徑; --壁厚; | |||

剛輪變位 係數 | 大致可取; 對於齒嚙式輸出聯接的剛輪,大致取: ; | 根據具體情況可作適當調整 | |||

| 柔輪齒根圓直徑 | |||||

| 柔輪齒頂圓直徑 | |||||

徑向變形 係數 | 一般可取: | ||||

最大嚙入 深度 (又稱齒廓工作段高) | 從提高傳動承載能力的角度出發,必須保證 對於的傳動, | ||||

| 剛輪齒頂圓直徑 | |||||

| 剛輪齒根圓直徑 | |||||

| 基準齒形角 | 當時,與相對應的柔輪之節圓壓力角應為 | 採用壓力角時,柔輪中應力有所減小 | |||

柔輪基圓 直徑 | |||||

| 柔輪分度圓直徑 | |||||

| 柔輪分度圓齒厚 | |||||

剛輪基圓 直徑 | |||||

| 剛輪分度圓直徑 | |||||

| 剛輪分度圓齒厚 | |||||

| 測量用圓柱直徑 | |||||

| 柔輪分度圓齒厚改變係數 | |||||

| 剛輪分度圓齒厚改變係數 | |||||

| 測量柔輪時量柱中心所在遠上的漸開線壓力角 | |||||

| 測量剛輪時量柱中心所在遠上的漸開線壓力角 | |||||

| 測量柔輪時用的量柱測量距 | |||||

| 測量剛輪時用的量柱測量距 | |||||

幾點說明:

• 柔輪變位係數:對於動力傳動和傳遞運動的傳動,可按照《諧波齒輪傳動的理論和設計》(沈允文.1985)

• 4-9選擇

• 柔輪齒根(頂)圓直徑:為了防止齒頂變尖和嚙入瞬時產生齒頂干涉,因而採用縮短齒頂高的辦法。

• 最大嚙入深度(又稱齒廓工作段高):受到齒頂變尖的限制,同時受到用插齒刀能否加工出所需剛輪齒根圓直徑的條件限制。

• 剛輪齒根(頂)圓直徑:剛輪的齒頂圓和齒根圓直徑是根據在齒輪嚙入深度處保證有必要的徑向間隙以及消除過度曲線干涉的條件下確定的。

表3 圓柱形柔輪結構尺寸

| 名稱 | 代號 | 參數計算 |

| 柔輪長度 | 一般, ; 對於齒式聯接結構的柔輪,可取 ; 對於短筒柱形柔輪, | |

| 柔輪壁厚 | 或者: | |

| 柔輪光滑筒體部分的壁厚 | 或者 | |

| 齒圈寬度 | ||

| 聯接齒圈的寬度 |

柔輪長度:對於整體式柔輪,取偏大值;輕載時d值可適當減小,重載時可適當增大;塑性柔輪壁厚為鋼製柔輪的2~3倍。

齒圈寬度:其中,--齒寬係數,對於動力傳動,對於傳遞運動的傳動。

為保證諧波傳動能正常工作,設計中必須滿足如下列約束條件為

(1)不產生齒廓重疊干涉,要使兩輪在嚙合過程中不產生齒廓重疊干涉,就要使在任意嚙合位置兩齒廓的工作段不相交。

(2)不產生過渡曲線干涉,為了防止在嚙合過程中產生過渡曲線干涉,所選取的嚙合參數必須保證:在輪齒最大嚙入深度的位置上的柔輪和剛輪的齒頂均不進入配對齒輪輪齒的過渡曲線部分。

(3)最大嚙入深度不應小於某一規定值,為提高傳動的承載能力,並適當擴大嚙合區間,因而必須限定不能小於某一規定值。一般情況下,可取此值等於模數m。

(5)最大嚙入深度不應超過其允許的極限值 嚙入深度的最大值應受刀具所能加工的最大齒高的條件限制。

(6)保證齒頂和齒根之間有一定的徑向間隙,為了滿足傳動徑向間隙的要求,必須對柔輪齒頂和剛輪齒根間的徑向間隙進行驗算。

(7)在短軸方向柔輪齒能順利退出嚙合,如果在設計時嚙合參數選擇不當,很可能導致柔輪齒在變形短軸方向不能退出嚙合。

(8)保證柔輪剛輪齒頂不變尖,齒頂不變尖。

諧波齒輪傳動裝置中,波發生器和具有幾百個輪齒的柔輪加工最為複雜。現日、美等國均採用數控

機床對波發生器進行加工。由於切齒的工作量為製造零件總工作量的70~ 80%,所以對柔輪和剛輪加工工藝的研究是這一領域的熱點。國際上已開發了柔輪滾軋加工技術,剛輪內齒滾壓加工工藝及凈成形加工方法等。提出了“轉化嚙合再現法”來對柔輪齒進行加工,這種方法是使柔輪處在與剛輪空載嚙合時相同的變形條件下進行范成加工,消除了嚙合干涉,縮短了跑合時間。我國燕山大學在滾軋柔輪、剛輪齒形,焊接柔輪、粘接柔輪及柔輪毛坯熱強旋成形等方面做了大量的實驗研究,取得了較大的進展。

此外,採用新材料來替代傳統柔輪材料也是很有潛力的研究方向,如文獻[12]採用具有高單位剛度、高比強度與優異阻尼性能的碳纖維環氧複合材料來製造柔輪。這種柔輪有足夠的轉矩傳遞能力,且其抗扭剛度提高50%,在基本固有頻率下的震動衰減能力提高100%。

隨著工業智能機器人、數控機床、醫療器械、無線電通訊設備等民用設備儀器的質量、性能、可靠性的不斷提高以及武器裝備的不斷更新換代,也就必然對其中的諧波齒輪傳動提出越來越高的要求。諧波齒輪傳動裝置的小型化、高精度和高可靠性將是諧波齒輪傳動的主要發展趨勢,即齒輪模數將越來越小,零部件精度越來越高,零件材料性能更加優良,短筒柔輪將得到普遍應用,傳動裝置的體積和重量越來越小,結構更加緊湊合理,可靠性不斷提高。

雖然諧波齒輪傳動的研究已經取得了很大的進展,但仍然需要進一步研究解決如下問題:

1)短筒柔輪的變形力和應力隨著筒長的減小而急劇增加的問題;

2)高強度短筒柔輪材料試驗研究及尺寸限制條件下短筒柔輪的優化設計問題;

3)研究新齒形,解決制齒方法和工藝問題;

4)超小模數短筒柔輪和剛輪的製造問題等。

這些問題的解決,必將使諧波齒輪傳動產品得到更廣泛的應用。