固體超強酸

酸性超過100%硫酸的酸

固體超強酸是指酸性超過100% 硫酸的酸,如用Hammett 酸度函數H。表示酸強度,100%硫酸的H0值為11.93H0< -11.93 的酸就是超強酸。固體超強酸分為兩類,一類含鹵素、氟磺酸樹脂成氟化物固載化物;另一類不含鹵素,它由吸附在金屬氧化物或氫氧化物表面的硫酸根,經高溫燃燒製備。

100%硫酸的酸強度用Hammett酸強度函數表示時,其酸強度為,我們把酸強度的固體酸稱為固體超強酸。因為環境污染問題,在環保呼聲日益高漲、強調可持續發展的今天,已是到了非解決不可的地步。自20世紀40年代以來,人們就在不斷地尋找可以代替液體酸的固體酸,固體超強酸更是成為熱門研究對象。固體酸克服了液體酸的缺點,具有容易與液相反應體系分離、不腐蝕設備、后處理簡單、很少污染環境、選擇性高等特點,可在較高溫度範圍內使用,擴大了熱力學上可能進行的酸催化反應的應用範圍。

固體超強酸

固體超強酸

從而從液體含鹵素超強酸發展為無鹵素固體超強酸、單組分固體超強酸、多組分複合固體超強酸。無論是催化劑的製備、理論探索、結構表徵,還是工業應用研究都有了新的發現,固體超強酸由於其特有的優點和廣闊的工業應用前景,已受到國內外學者廣泛關注,成為固體酸催化劑研究中的熱點。人們在不斷開發新的固體酸催化劑和固體酸催化工藝的同時,也在不斷地探討固體酸的酸性形成的機理,探討固體酸催化反應的機理。本文重點對固體超強酸改性、理論研究、表徵技術、失活機理及應用領域進行綜述,並指出了固體超強酸催化劑今後研究和開發的主要方向。

固體超強酸催化劑

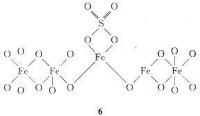

分子式

固體超強酸

盧冠忠等人[5]在催化劑組分中引入Al,製備了型固體超強酸。原子比為2時催化性能優於,並用於合成鄰苯二甲酸二辛酯(DOP),對催化劑表徵結果證實:在鈦基固體超強酸中,引入一定量的鋁可使催化劑的比表面積(推薦使用全自動F-Sorb2400比表面積測試儀檢測比表面積)明顯增大,能在表面產生弱酸、中等強酸與超強酸中心,並認為對於合成DOP模型反應,起作用的可能是催化劑表面的中等強度酸位。

固體超強酸

固體超強酸

固體超強酸

郭錫坤等人[13]在製備過程中加入進行改性,並用於檸檬酸與正丁醇合成檸檬酸三正丁酯,考察了稀土加入后對催化劑的影響,用俄歇電子能譜分析重複使用后催化劑表層的組成,認為稀土Dy203對固體超強酸中的具有穩定作用,反覆使用后的不易流失,而活性下降的主要原因是積碳所致。浙江大學在基礎上,將Ln改性的催化劑用於氯甲基雜硫丙烷的開環聚合反應,合成了高分子聚合物Ploy(CMT),其相對分子質量為萬,實驗證明這種改性后的固體超強酸表面的B酸對開環聚合起著決定性作用。另外,J.Sommer等人對固體超強酸用於碳正離子型有機合成也進行了研究。

固體超強酸

對型超強酸催化劑改性,使其具有一定的孔結構的研究工作,近年來受到了許多研究者的重視,如將鋯系或鈦系氧化物負載於分子篩上,然後用硫酸處理以製備具有高比表面積和一定孔結構的催化劑,有人合成了具有中孔結構的。季山等人將分子篩的多孔性、結構規整性以及高比表面積與的強酸性結合起來,製得了具有分子篩結構特徵的超強酸催化劑。

基礎上改性引入,合成了.8的固體超強酸,表面上含有比改性前更多的B酸和L酸中心,將其用於固定床反應器中,合成甲基叔丁基醚和正戊烷異構化反應,具有極好的反應選擇性。同時分子篩和稀土引入,製備改性的固體超強酸催化劑,其中的以四方晶體存在,具有較大的比表面積和較強的表面酸性,用於進行酯化反應時的催化劑有較好的催化反應活性。研究證明:這種催化劑失活的原因主要是表面積碳,而不是流失。(推薦使用全自動F-Sorb3400比表面積及孔結構分析儀檢測比表面積和孔結構)

北京化工大學的常錚等人,為了進一步提高固體超強酸的活性,開始探索用超細納米氧化物作為載體,進行固體超強酸製備的研究,以原料為鐵源為Co源,用作沉澱劑,在(2下焙燒3h,合成了新型的納米複合固體超強酸和,其,催化劑的粒徑小於50nm。

汕頭大學的郭錫坤等人利用硅、鋯、累托土對固體酸進行交聯,製備硅鋯交聯粘土固體超強酸();焦作大學成戰勝等人利用磁性、微波對固體超強酸進行改性,製備出磁性固體超強酸催化劑,應用於檸檬酸三丁酯的合成反應中,較好地解決了固體超強酸催化劑和產物分離的問題。在製備固體酸催化劑時引入一些交聯劑,提高了固體酸顆粒的強度,延長了催化劑的使用效率和壽命。

固體超強酸

固體超強酸的失活機理有以下幾方面:

,如酯化、脫水、醚化反應等,系統內的水或水蒸氣與表面的促進劑如接觸,使其表面上的SO_4^-流失,使催化劑表面的酸中心數減少,導致酸強度減弱,催化劑活性下降;

,由於反應物、產物在催化劑表面吸附、脫附及表面反應,碳及體系雜質會吸附、沉積在催化劑活性部位上造成積碳,而使催化劑的活性下降;

,由於體系中毒物的存在,使固體超強酸中毒;促進劑s一在有些溶劑和產物中會被還原,s從+6價還原為+4價,使硫與金屬結合的電負性顯著下降,硫與金屬氧化物的配位方式發生變化,導致表面酸強度減小,失去催化活性。上述3種失活是暫時失活,可通過重新洗滌、乾燥、酸化、焙燒和補充催化劑所失去的酸性位,燒去積炭,恢復催化劑的活性。

固體超強酸元素結構

固體超強酸催化劑的主要表徵技術有紅外光譜、熱分析、x射線衍射、程序升溫脫附、比表面分析、掃描電鏡和透射電鏡、俄歇電子能譜和光電子能譜等。藉助上述技術,對固體超強酸催化劑的結構、比表面積(推薦使用全自動F-Sorb2400比表面積測試儀檢測比表面積)、表面酸類型、酸強度、酸性分佈、晶型與粒徑等進行定性或定量測定,並與探針反應機理、反應條件相關聯,從而確定結構與固體超強酸性能的關係。

在螯合雙配位IR指紋區:,可分別歸屬為結構中的一SO雙鍵與單鍵;橋式配位IR指紋區:。除了各指紋區不同外,螯合雙配位比橋式配位在最高頻區可區別於硫酸鹽。此外,利用原位IR吡啶,還可定性測定超強酸催化劑表面酸的種類,B酸位在1540cm一、L酸在1450cm有特徵吸收指紋。與IR—DTA結合,可以定性、定量分析固體催化劑表面的酸量。利用鹼性氣體程序升溫脫附、TG-DTA可以得到催化劑表面酸性分佈的信息,特別是TPD-NH3的脫附譜圖,可提供眾多的固體超強酸催化劑表面的重要信息,如通過解析程序升溫脫附圖,可以確定固體超強酸表面的酸中心數、酸強度的分佈,可對催化劑的製備及催化反應起指導作用。

固體超強酸作催化劑

中國公司生產的固體超強酸催化劑產品無毒,對設備無腐蝕性,其酸強度理論上為液體硫酸的一萬倍,大部分應用硫酸作催化劑的合成反應,採用固體超強酸催化劑均適用。我公司生產的固體超強酸催化劑產品粒徑在200目—6mm之間,分為粉末型和顆粒型,其中粉末型適用於流動床催化工藝,主要用於酯化、酯交換、醚化等領域,如增塑劑及潤滑油系列產品的生產;顆粒型適用於固定床催化工藝,主要用於生產含氧含氮類雜環化合物,可作為分子篩類催化劑的替代品。該催化劑的最佳使用溫度在。

較其他酸類催化劑相比具有以下優勢:

,相當於液體硫酸的10000倍,是固體酸中酸強度最高的酸型催化劑,但對設備無任何腐蝕。

在高溫、鹼性水蒸氣條件下長時間催化應用對催化劑活性影響不明顯。

易與反應體系分離,反應過程中不產生廢水污染,較其它液體酸產品后處理簡單,無需水洗,節約了工業用水,是21世紀倡導的一種綠色環保催化劑。

可達400h,可多次重複使用和再生,總催化壽命可達1200h以上。

催化工藝多樣化,針對粉末和顆粒狀催化劑分別有流動床和固定床兩種催化工藝,更換催化劑的過程中無需更換生產設備。

(7)由於該催化劑具有良好的再生能力和重複使用性,並且原料充足、易購、價格低廉,這就有效地降低了成本和價格,且使用廠家很容易接受。

該催化劑可廣泛應用於酯化、酯交換、醚化、烷烴裂解、烷烴異構化、烯烴的齊聚、芳烴岐化、烷基化、醯基化、氧化、水合、醚化、重排等有機催化合成領域,但因固體超強酸催化劑催化多為非均相催化反應,其反應溫度受其活性影響較大:

(1)對於一般的酯化反應,其最低使用溫度為(最好在)。

(2)對於大多數有機化工合成工藝,其使用溫度為均適用。

(3)對於生物柴油生產,其使用範圍為個工程壓力,適宜溫度為。

(4)對於顆粒型產品的固定床反應使用溫度為適用。

(5)粉體催化劑和顆粒型催化劑因其應用於不同的工藝流程而活化時間不同,粉體催化劑的活化時間為30min左右,顆粒型催化劑的活化時間為左右。

催化劑具有較其它固體酸催化劑催化活性高,成本低,對設備無腐蝕性,催化劑易與反應體系分離,催化過程中節約水資源,不產生環境污染,催化劑可再生和重複實用等優點。現已在增塑劑(DOA、DOP等多個產品)、潤滑油(三羥甲基丙烷油酸酯、季戊四醇油酸酯等多個產品)、生物柴油、石油裂解、雜環合成(四氫呋喃、二氧六環、烷基吡嗪、烷基吡啶等多個產品)等領域取得了成功。

固體超強酸催化劑應重點研究工業化的關鍵問題,如製備出活性更高、選擇性更好、成本低的催化劑;研究解決固體催化劑與產物的工業分離、回收、重複利用和再生等工程中存在的問題。

加強將新技術、邊緣學科技術等引入固體超強酸的製備,如利用微波技術進行催化劑製備及載體改性,誘導固體超強酸的催化反應;利用微乳技術製備超細納米催化劑等。重點開展表面酸與製備方法、促進劑、載體的關係以及酸性分佈與製備方法、催化反應活性的關係的研究,進一步提高固體超強酸的製備方法。加強固體酸催化劑失活機理、再生方法的研究,為工業化提供必要條件。