共找到5條詞條名為PX的結果 展開

- 對二甲苯(p-xylene)的簡寫

- 計算機屏幕上最小單位

- 計算機語言中的像素

- 動漫人物

- 網路用語

PX

對二甲苯(p-xylene)的簡寫

無色透明液體,具有芳香氣味。比重0.861,熔點13.2℃,沸點138.5℃,閃點25℃,能與乙醇、乙醚、丙酮等有機溶劑混溶。可燃,低毒化合物,毒性略高於乙醇,其蒸氣與空氣可形成爆炸性混合物,爆炸極限1.1%~7.0%(體積分數)。

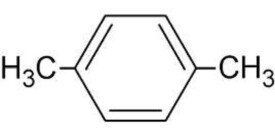

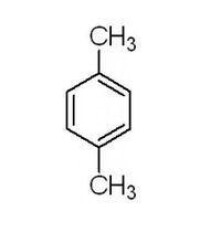

【中文名稱】1,4-二甲苯,對二甲苯

對二甲苯

【結構或分子式】 CH;CH(CH)

【分子量】 106.17

【蒸汽壓】 1.16kPa/25℃

【閃點(℃)】25 ℃(封閉式),27.2 ℃(開放式)

【熔點(℃)】13.2

【沸點(℃)】138.5

【溶解情況】不溶於水,可混溶於乙醇、乙醚、氯仿等多數有機溶劑

【密 度】相對密度(20/4℃水)0.8611,(25/4℃水)0.8610;相對密度(空氣=1)3.66

【穩定性】穩定

【折射率】(nD25)1.4958,(nD21)1.5004

1、對金屬無腐蝕性,用稀硝酸氧化生成對甲基苯甲酸,繼續氧化生成對苯二甲酸。與其他氧化劑的作用和鄰二甲苯類似。對二甲苯在碳酸鈉水溶液和空氣存在下,於250℃,6 MPa下生成對甲基苯甲酸、對苯二甲酸、乙醛。用鈷鹽作催化劑,120℃經空氣液相氧化生成對甲基苯甲酸。氯化反應與其他二甲苯類似。對二甲苯熱解生成甲烷、氫、甲苯、對聯甲苯、2,6-二甲基蒽。

2、穩定性:穩定

3、禁配物:強氧化劑、酸類、鹵素等

4、聚合危害:不聚合

5、常見化學反應:甲基能被常見氧化劑氧化。如用稀硝酸氧化生成對甲基苯甲酸,繼續氧化生成對苯二甲酸;用酸性高錳酸鉀也能將甲基氧化成羧基。甲基上的氫原子能被鹵素取代。

1. 石油二甲苯、煤焦油二甲苯中,都含有相當量的對二甲苯。由於對、間二甲苯的沸點差只有0.75℃,故不能採用精餾分離法,目前國內外研究發展的方法是低溫結晶分離法;吸附分離法和絡合分離法。低溫結晶分離法利用二甲苯異構體的熔點差異進行分離,主要方法為深冷分步結晶,工藝技術成熟,在二甲苯分離中佔優勢。但此法設備龐大,對二甲苯受共熔點的限制,回收率低,只有60-70%。吸附分離法是70年代發展的新方法,此法比深冷結晶法投資少,生產總成本低,對二甲苯收率高,純度也高,有可能取代深冷結晶法。

2. 原料甲苯在烷基轉移反應器中,進行烷基轉移反應,生成二甲苯和苯。混合二甲苯在異構化反應器中,使部分間二甲苯異構化生成對二甲苯,反應物在穩定塔中除去輕餾分后與烷基轉移工段來的二甲苯混合進入脫C9餾分塔,在塔頂獲得對二甲苯含量較高的混合二甲苯,塔釜為C9以上組分。從穩定塔塔頂得到的混合二甲苯進入吸附分離工段,採用非分子篩型固體吸附劑吸附對二甲苯,解吸得純度高達99.9%的對二甲苯產品,同時副產間二甲苯。此外,還有氟化氫-三氟化硼抽提法。

小鼠和大鼠實驗表明,對二甲苯首先在脂質含量高的組織中沉積,例如:脂肪、血管、大腦和血管密集的器官如腎和肝。鄰、對二甲苯可以穿過胎盤,分佈到羊水和新生兒組織內。大鼠口服間碳14標記的二甲苯后,間二甲苯分佈於脂肪組織,積累量為0.3%(雌性)、0.1%(雄性)。

放射顯影照片顯示,雄性大鼠在吸入對二甲苯后在鼻粘膜和大腦嗅球出現代謝物積累。該代謝物可能是芳香酸類化合物(如:甲基馬尿酸和苯甲酸)。在妊娠的小鼠中進行同樣的實驗,發現經2000 ppm的暴露后,二甲苯在其大腦和肺濃度較高,而在腎和肝的濃度相對較低。

皮膚和呼吸道是人體吸收二甲苯的途徑。暴露在46或92 ppm(百萬分之一)二甲苯或鄰、間、對二甲苯等比例混合物8小時時,64%的吸入二甲苯會被人體吸收。因人的呼吸速率(每分鐘呼吸次數)不同,二甲苯吸收量因人而異。呼吸速率越大,二甲苯滯留量越少。20 ppm的二甲苯經呼吸的吸收率為57.7%。間二甲苯的實驗數據顯示,在100ppm暴露5-10分鐘時,吸收率為60%,並以達到平衡狀態。

對20-35歲男性的實驗(實驗條件:濃度600 ppm,溫度25攝氏度,相對濕度50%,時長3.5小時)表明,二甲苯蒸氣可經皮膚被吸收。真皮暴露測試(dermal exposure)結果為6 納摩爾/平方厘米/小時,雖然液態二甲苯穿過皮膚的速度是1.13微摩爾/平方厘米/小時。經皮膚吸收的二甲苯以甲基馬尿酸排出體外的時間比經呼吸吸入的二甲苯長2-4小時。

在妊娠的第11、14、17天,對暴露於2000 ppm對二甲苯10分鐘的懷孕小鼠進行檢測,檢測在暴露后的0、0.5、1和4小時進行。結果顯示對二甲苯可以快速進入胚胎,但進入量相對於母體成熟組織是少量的。在小鼠妊娠期內(11、14、17天),對二甲苯均可快速通過胎盤,但其在胎兒中濃度較低;2%的對二甲苯會分佈於母鼠大腦。妊娠11天時,二甲苯平均地分佈於胚胎內;妊娠17天時,二甲苯在胚胎內主要停留在肝臟。

大多數進入體內的二甲苯會迅速被身體代謝並以尿的形式排出體外。兔子實驗表明,口服鄰、對二甲苯各1.8克后,在24小時內,50%的二甲苯會以尿的形式被排泄。

人體吸入二甲苯中的95%會以代謝物的形式經尿排出,一般而言二甲苯的代謝產物是甲基馬尿酸;剩下的5%會被直接呼出。只有小於0.005%的二甲苯會以二甲苯的形式經尿排出,小於2%會以二甲苯酚排出。甲基馬尿酸的排泄十分迅速,暴露於二甲苯兩個小時后,甲基馬尿酸就會大量排出,並呈上升趨勢。

成年大鼠實驗表明,在暴露於217毫克/立方米(50 ppm)的二甲苯8小時后,標記物濃度最高的部位是腎(達到1000 納摩爾/克組織)和皮下脂肪(超過250納摩爾/克組織)。同時,坐骨神經中的濃度也高於血液。比血液濃度低的組織是大腦、小腦、肌肉和脾臟。從脂肪中排出的半衰期是2-7小時。

在人體中,二甲苯被吸收後會經循環系統迅速在體內分佈。在血液中,二甲苯會與血清蛋白結合,並優先積累於脂肪細胞。二甲苯從體內各組織的清除速度均較快,但從肌肉和脂肪清除的速度稍慢。

二甲苯的定量暴露實驗衡量了暴露於二甲苯蒸氣與尿中甲基馬尿酸含量的定量關係。實驗對象為需要暴露在二甲苯中工作的121名男性工人,暴露濃度為二甲苯3.8 ppm(鄰二甲苯0.8 ppm,間二甲苯2.1 ppm,對二甲苯0.9 ppm),苯甲酸0.8 ppm,乙苯0.9 ppm。用HPLC分析尿樣后發現二甲苯濃度與尿中甲基馬尿酸濃度存在線性關係,比例係數為17.8毫克/升/ ppm,單獨的鄰、間、對二甲苯的比例係數分別為17.1、16.6和21.3毫克/升/ ppm。

侵入途徑:吸入、食入、經皮膚吸入。

健康危害:二甲苯對眼及上呼吸道有刺激作用,使皮膚脫脂。

慢性影響:長期接觸可能導致腎、肝損傷。

致癌性:對二甲苯和其代謝產物暫無致癌的證據。

NFPA704對的“對健康的危害”評級為2,與乙醚相當。

根據《危險化學品名錄》(2002版),二甲苯屬於危險化學品,危險貨物編號33535,UN號1307。

國際評估化學品致癌的權威機構(IARC)對包括PX在內的整個二甲苯類的評估結果表明,PX致癌性證據不足,即有對人體致癌性無有效證據的物質。美國政府工業衛生學家會議(ACGIH)將其歸 類為A4級,即缺乏對人體、動物致癌性證據的物質。

吸入:將人員移到新鮮空氣處,如果呼吸衰弱,用氧氣救生器,以實施人工呼吸,並立刻送醫治療。

皮膚接觸:用肥皂或中性清潔劑清洗感染處,並且用大量水沖洗20分鐘,直至沒有化學品殘留。若需要則送往醫院治療。

眼睛接觸:立刻用流水沖洗眼睛十五分鐘以上。如需要則送至眼科醫生處治療。

食入:大量飲用可導致昏迷,昏迷發生時不要催吐,以免堵塞呼吸,當嘔吐發生時,保持頭部低於臀部。使頭部轉向一邊,立即送醫治療,洗胃或用活性炭漿。

最重要癥狀及危害效應:無此有效資料

對急救人員之防護:

⒈戴防護衣服(包含防溶劑手套)以免接觸污染物。

⒉戴化學護目鏡。

對醫師之提示:對於食入者考慮洗胃及活性碳漿。

相關標準:

人體危險上限:900 ppm(3.9 g/m)

國外常見標準(推薦):

長期暴露上限(以一天工作八小時):100 ppm (435 mg/m),短暫暴露上限150 ppm(655 mg/m)

二甲苯的代謝物甲基馬尿酸被認為是監測二甲苯濃度的指標。美國政府工業衛生學家會議建議將尿液中甲基馬尿酸濃度上限設定為2克/升。

中國國內標準比國外低。

根據《全球化學品統一分類和標籤制度》和《危險化學品名錄》,在包括美國澳大利亞在內的很多國家,PX屬於危險化學品,PX同時屬於有害品,是因為當人體吸入過量PX時,對眼及上呼吸道有刺激作用並會出現急性中毒。無論是危險標記、健康危害性、毒理學資料,還是在職業災害防護等標準下,PX都不屬高危高毒產品。長期反覆直接接觸PX會使皮膚脫脂,並有可能對中樞神經系統或聽力有影響,也可能對人類生殖或發育造成毒性。

對二甲苯的液體及蒸汽易燃。進入消化道可導致中樞神經系統抑制,癥狀包括興奮,隨後頭痛、眩暈、睏倦和噁心,嚴重者導致失去知覺、昏迷,並由於呼吸中斷而致死。可能造成肝、腎損傷。吸入時可能造成呼吸困難等和吞入類似的後果,及化學性肺炎和肺水腫、黏膜損傷、血液異常。

二甲苯蒸汽對眼部及上呼吸道有刺激,高濃度時會麻醉中樞神經。短期吸入高濃度對二甲苯會出現明顯的刺激癥狀、眼結膜及咽充血、頭暈、頭痛、噁心嘔吐、胸悶四肢無力、意識模糊、步態蹣跚。重者甚至會躁動、抽搐或昏迷。長時間或重複性接觸或吸入以及短期吸入高濃度對二甲苯使皮膚脫脂,可造成皮膚乾裂或刺激及產生神經衰弱綜合征(如呼吸困難、混亂、眩暈、恐懼、失憶、頭痛、顫抖、虛弱、厭食、噁心、耳鳴、暴躁、口渴、肝功能減弱、腎損傷、貧血症、骨髓的增生等)損害。此物質曾造成動物的繁殖損害和致命性結果。

對二甲苯(PX)是一種重要的有機化工原料,主要用於生產精對苯二甲酸(PTA),進而生產聚酯。由於我國聚酯、PTA產業鏈的大規模發展,形成了對原料PX的巨大需求。如今,PX的工業生產方法主要有歧化及烷基轉移、二甲苯異構化、二甲苯吸附分離和二甲苯分離等方法:

甲苯與C芳烴在分子篩催化劑作用下選擇性轉化成苯和二甲苯。ARCO公司20世紀60年代開發出Xylene-Plus技術,該技術為非臨氫轉化技術,但其操作費用較高、催化劑性能不好、轉化率低、選擇性較差。1969年進入工業化的Tatoray技術,採用絕熱固定床反應器,絲光沸石催化劑,臨氫操作,反應原料為甲苯和C芳烴。該工藝具有反應器結構及反應流程簡單、轉化率高、選擇性高等特點,而且該工藝不僅可以處理甲苯,還可以充分利用C芳烴,最大限度地滿足生產PX的要求。此外還有於1988年實現工業化的甲苯選擇性技術(MSTDP)。

二甲苯異構化工藝技術是以基本不含或含少量PX的混合C芳烴為原料,在催化劑作用下C芳烴4種異構體(OX、MX、PX和乙苯)之間的轉化技術。反應使混合C芳烴中的PX濃度達到平衡濃度,從而提高PX產量。目前國內已引進幾套二甲苯異構化裝置,都以生產PX(或同時副產OX)為主要目的。我國已引進的二甲苯異構化技術均為貴金屬催化劑的臨氫異構化技術,該法採用有限的C芳烴資源,能夠獲得比其他類型異構化工藝更多的PX及OX。

吸附分離工藝技術是從混合C芳烴4種異構體(OX、MX、PX 及乙苯)中分離出PX。由於C芳烴4種異構體化學結構相似,其物理性質尤其是沸點也接近,這給C芳烴的分離帶來困難,用通常的精密蒸餾法難以實現。專門用於二甲苯分離的工業化方法有傳統的深冷結晶和選擇性吸附法兩種,選擇性吸附方法是採用特定分子篩吸附劑和模擬移動床吸附塔對C芳烴中的PX進行選擇性吸附,再用解吸劑將PX從吸附劑上解吸下來,達到從C芳烴中分離出PX的目的。選擇吸附法在建設費用、操作費用、原料和公用工程消耗指標以及產品質量等方面均明顯優於深冷結晶法。

中國(TJ36-79)車間空氣中有害物質的最高容許濃度100mg/m3(二甲苯)

中國(TJ36-79)居住區大氣中有害物質的最高容許濃度0.30mg/m3(一次值、二甲苯)

中國(GB16297-1996)大氣污染物綜合排放標準(二甲苯) ①最高允許排放濃度(mg/m3):

70(表2);90(表1)

②最高允許排放速率(kg/h):

二級1.0~10(表2);1.2~12(表1)

三級1.5~15(表2);1.8~18(表1)

③無組織排放監控濃度限值:1.2mg/m3(表2);1.5mg/m3(表1)

中國(待頒布)飲用水源中有害物質的最高容許濃度 0.5mg/L(二甲苯)

中國(GHZB1-1999)地表水環境質量標準(I、Ⅱ、Ⅲ類水域特定值) 0.5mg/L(二甲苯)

中國(GB8978-1996)污水綜合排放標準 一級:0.4mg/L

二級:0.6mg/L

三級:1.0mg/L

根據上述材料海南PX項目環評報告,PX裝置各迴流罐產生的廢水含有較高濃度的苯和二甲苯,不能直接排至污水處理場進行處理。環評建議該股水送至酸性水汽提裝置進行預處理,通過蒸汽汽提將廢水中的苯、二甲苯污染物汽提至酸性氣送硫磺回收裝置最終焚燒處理,汽提后廢水再送入污水處理場含油污水處理系列處理后回用。

根據海南煉化800萬噸/年煉油項目的環保驗收報告實際監測數據來看,目前廢水處理場含油廢水處理系列SS、COD、氨氮、石油類、揮發酚、硫化物處理水質均符合含油廢水處理系列出口水質設計指標要求。經含油污水處理系列處理后的廢水全部回用,PX投產後,經該系列處理后的廢水仍然全部回用於循環水場和裝置區。

因此,是否相應配套環保措施可以保證到位,並保證持續有效運行,是民眾對PX項目最大的擔心

| 種類 | 序號 | 污染物名稱 | 單位 | 現有 | 新增 | 總排放量 |

廢 氣 染 污 物 | 1 | 廢氣量 | ×10nm/a | 1089068.6 | 525025 | 1624904.4 |

| 2 | SO2 | t/a | 3209.15 | 20.5 | 3229.65 | |

| 3 | NOx | t/a | 2586.2 | 752.9 | 3339.1 | |

| 4 | 煙塵 | t/a | 760.74 | 217.7 | 978.44 | |

| 5 | 烴類 | t/a | 1534 | 1534 | ||

| 6 | H2S | t/a | 0.36 | 0.36 | ||

| 7 | 苯 | t/a | 20.85 | 19.9 | 40.75 | |

| 8 | 二甲苯 | t/a | 101 | 101 | ||

| 9 | 乙苯 | t/a | 23.9 | 23.9 | ||

| 10 | 乙烯 | t/a | 1.5 | 1.5 | ||

| 11 | 苯乙烯 | t/a | 6.72 | 6.72 | ||

廢 水 污 染 物 | 1 | 污水量 | ×10t/a | 244.86 | 18.06 | 262.92 |

| 2 | 石油類 | t/a | 12.24 | 0.91 | 13.15 | |

| 3 | CODCr | t/a | 135.87 | 10.0 | 145.87 | |

| 4 | 硫化物 | t/a | 2.38 | 0.25 | 2.63 | |

| 5 | 揮發酚 | t/a | 0.72 | 0.09 | 0.81 | |

| 6 | NH3-N | t/a | 30.51 | 1.73 | 32.24 | |

固 體 廢 物 | 1 | 回收 | t/a | 414.73 | 20 | 434.73 |

| 2 | 廢鹼渣 | t/a | 500 | 500 | ||

| 3 | 外售 | t/a | 100 | 100 | ||

| 4 | 焚燒處理 | t/a | 5031 | 431.5 | 5462.5 | |

| 5 | 填埋危廢 | t/a | 4296.19 | 680 | 4976.19 | |

| 6 | 填埋一般固廢 | t/a | 333.57 | 187 | 520.57 |

2012年10月中旬,國家發改委下發關於《固定資產投資項目社會風險評估報告編製大綱》的徵求意見稿。該評估稿稱,將建立固定資產投資項目社會風險評估的長期制度,對擬建項目的“合法性、合理性、可行性、可控性”展開社會穩定風險調查。

生態環境方面,針對群眾可能“不理解、不認同、不滿意、不支持”的環節逐一重點分析排查,將風險分為較小、中等、較大、重大、特別重大五個等級,“形成風險防範、化解矛盾的措施建議”。

主詞條:PX項目

PX主要用於製造對苯二甲酸,可用於化工及製藥工業等。也是用於生產聚對苯二甲酸乙二醇酯(PET)的重要中間體。PET纖維又稱聚酯纖維或滌綸纖維,是一種常用的化學合成纖維。PET樹脂是一種重要的透明塑料原料,用於生產飲料、食用油脂包裝,平板顯示器基材,車用和建築用太陽膜等等。

中國的PX發展經歷了三個階段:2000年以前,發展比較緩慢,但供需關係相對平衡,2000年國內自給率為88%;2000年到2010年,中國PX項目迅速發展,生產能力一躍成為世界第一;2010年至今,國內市場需求持續走高,而PX建設卻步伐放緩,產能開始無法滿足需求。2012年,中國對PX的實際需求為1385萬噸,已經成為全球最大的PX消費國,佔全球消費量的32%,但中國PX總產能僅為880萬噸,自給率只有63%。

從上世紀90年代起,全球對PX的需求量便一直呈增長趨勢。從1990年到2004年,PX的年均需求增長率為8.4%。目前,世界PX需求的年增長率約為5.8%。預計到2014年,世界PX需求量將增加到3480萬噸。世界的PX產能主要集中在亞洲地區,早在2008年,亞洲的PX產能就已達到2460.5萬噸/年,佔世界總額的74.15%。而亞洲的主要PX生產國為中國、韓國、日本、印度和泰國,未來幾年新建PX裝置也主要集中在亞洲。除亞洲外,美國也是PX的主要生產國和出口大國;而中東地區由於富含石油資源,也是未來PX及其相關產業的新興增長區。

為促進PX產業的發展,2006年,國家發改委曾分別制定了對PX和PTA的“十一五”建設項目布局規劃,專門對二者的生產作出部署。國內PX項目的核心生產工藝都需從國外進口,由於PX的主要工藝被UOP等國外大公司壟斷,由此帶來的專利費高得驚人,佔到總投資的10%~15%。為解決這個問題,“十二五”期間,國家對PX產業的支持將側重於工藝研發層面,以提高PX生產裝置的國產化率。

單從PX項目自身特點出發,其選址的原則有“三近”:離煉油企業近,離下游PTA工廠近,離大江大海近。國家發改委的“規劃”就明確要求:新建PX項目必須以大型煉化廠為依託,並盡量與PTA企業的分佈相匹配。這正是從整個產業鏈來考慮PX的布局。

有觀點稱,國內一些包括PX項目在內的化工園區,離市區太近。對此,多位專家表示,這很大程度上是由歷史原因造成的。國內的PX項目多是在2004年以後才發展起來的,大多建在大型化工廠早年預留下來的場地上。這些化工廠在當初建廠時,都選在了相對較偏遠的位置,但幾年下來,市區就已擴張到化工園區的附近。按照上述解釋,“化工廠建在市區附近”的問題,實質上變成了“市區建在化工廠附近”。

PX解決了自然纖維與糧食爭地的問題,也是提高汽油品質的必需品。

然而,PX項目不僅不是洪水猛獸,而且,就像現代社會離不開汽油一樣,我們也離不開PX,它已經成為我們生活的一部分。

李潤生說,作為基礎化工產品,PX已經成為當今人們生活中必不可少的元素,融入人們日常生活的衣食住行之中。全球生產的3000多萬噸PX,絕大部分都成為聚酯纖維的原料。大量的聚酯纖維被加工成服裝,不僅滿足全球60多億人口的穿衣問題,還滿足了人們對服裝色彩、光澤、褶皺、薄厚、透明度等更多的要求。

在某種意義上,PX解決了自然纖維與糧食爭地的問題。我國是一個人口眾多、耕地資源相對匱乏的國家。每萬噸合成纖維大約相當於7萬畝耕地所產的自然紡織纖維。2012年,我國生產合成纖維約2800萬噸。如果生產同等數量的自然纖維,則需要耕地近2億畝。

PX不僅與人們的衣著有關,它也是可以直接入口之物,比如藥物膠囊,PX就是原料之一。礦泉水瓶等包裝材料的主要原料,也是PX。

PX和人們的住也緊密相關。它是很多建築材料的原料,也可以用來生產油漆溶劑。隨著技術的進步,PX的下游產品PET,正在越來越多地取代鋁、玻璃、陶瓷和紙張,應用於電器電子、汽車及機械製造行業。

中國正在進入汽車社會,而汽油中5%左右的成分是PX。PX不但是汽油的重要組成部分,也是生產高品質汽油的必需品。

我國許多城市飽受PM2.5之苦。減少城市霧霾的重要途徑之一,就是加快汽油質量的升級,降低汽油中的硫含量、提高汽油中的辛烷值。從目前技術而言,提高汽油辛烷值最好、最環保的辦法,就是加入芳烴。若不考慮毒性、致癌性,苯是首選。現在,PX成為最優選擇。有專家預測,未來汽油中PX的含量,將佔比更多。

在世界許多地方,都有一些旗幟鮮明地反對PX化工的人,可是這些人也許並不知道,那些寫滿他們訴求的“旗幟”,就是用PX的下游產品——滌綸製作的。這不是一個笑話,而是一個現實,一個讓化工行業和公眾都感到尷尬的現實。

根據化學品安全說明書(MSDS), PX屬於低毒類化學物質,對人的眼部及上呼吸道有刺激作用,高濃度時對中樞神經系統有麻醉作用。短期內吸入較高濃度時,可出現眼及上呼吸道明顯的刺激癥狀、眼結膜及咽充血、頭暈、頭痛、噁心、嘔吐、胸悶、四肢無力、意識模糊、步態蹣跚。重者可有躁動、抽搐或昏迷,有的有癔病樣發作。

在急性毒性方面,其“半數致死劑量(LD50,經大鼠口服)”為5000毫克/千克,而食鹽的這一數值則在4000~5000毫克/千克,二者毒性差不多。

不過,MSDS也指出,長期接觸PX,工人常發生皮膚乾燥、皴裂、皮炎,產生神經衰弱綜合征,女性發生月經異常等狀況。

2007年,世界衛生組織國際癌症研究機構(IARC)將PX定義為“第三組致癌物”,即現有的證據不能證明其對人類致癌。

有傳聞說,國際組織規定,PX工廠與居民區的安全距離為100公里。但王舒宏表示,這種說法是子虛烏有的。事實上,國外很多PX工廠跟居民區都相隔很近:美國休斯敦280萬噸/年PX裝置距6萬人城市的距離為1.2公里;新加坡裕廊島埃克森美孚煉廠37萬噸/年PX裝置與居民區距離為0.9公里;日本橫濱NPRC煉廠35萬噸/年PX裝置與居民區僅隔一條高速公路。

就國內而言,根據國家石油和化學工業局制定的《石油化工企業衛生防護距離SH3093-1999》標準,依據風速和污染物的不同,防護距離有所不同,但標準中的推薦值一般都在1公里以下,PX當然也不例外。

就石油化工整個行業來說,PX遠遠並不是最毒的,甚至可以說,它還算是其中相對較安全的。不過,值得指出的是,單純只用目標產品的毒性衡量化工行業的污染水平是遠遠不夠的。比如冶金的最終產品——金銀銅鐵等金屬單質幾乎不具有毒性,但生產過程中的嚴重環境污染已成為共識。一位曾從事環評的業內專家也指出,儘管PX本身毒性很小,但其生產過程中會產生許多種副產物,如苯、乙酸、乙酸乙酯等有機物,以及石油中含硫雜質經化學變化產生的硫化氫,這些物質的毒性都很大。

這位專家也承認,在世界範圍內,PX項目存在著由發達國家向中國、印度等發展中國家轉移的趨勢,這固然與上下游產業發展有關,但發展中國家的環保壓力要比發達國家小,這顯然是一個不容忽視的重要因素。因此,人們是否對PX項目能保證在生產過程中的污染控制和出現危機情況后應急處理有信心,才是一個大大的問號。

2015年4月6日18時55分左右,漳州古雷騰龍芳烴PX項目發生漏油著火事故。據漳浦縣委宣傳部和漳州消防支隊消息,截至7日凌晨,火勢尚未得到控制。至7日凌晨4時,漳浦縣杜潯中心衛生院共接收14名傷者。

全球美國環球油品公司(UOP)和法國Axens公司擁有整套且比較成熟的對二甲苯生產工藝技術,2011年我國擁有了自主知識產權的對二甲苯整套生產技術。其中UOP是世界領先的芳烴生產工藝技術供應商,截至2014年,UOP已經為100多套聯合成套裝置和700多套單獨芳烴生產工藝裝置發布了許可。

重整油裂解和汽油基化法

從重整油和裂解加氫汽油中抽提PX是最初主要的生產工藝。其主要的工藝流程為,石腦油催化重整獲得的石油芳烴(混二甲苯),通過多級深冷結晶分離或分子篩模擬移動床吸附分離,將對二甲苯從沸點與之相近的異構體混合物中分離出來。但由於PX需求量的日益增長,用此工藝來生產PX已遠不能滿足需求。為此,人們發現更直接更高效的生產手段是芳烴轉化,即以甲苯和C9芳烴作為原料來增產對二甲苯。

甲苯歧化及烷基轉移工藝技術

甲苯歧化及烷基轉移工藝實質上是芳烴之間的一種相互轉化技術,即甲苯與C9芳烴在分子篩催化劑作用下選擇性轉化成苯和二甲苯。該反應主要包括:甲苯歧化反應和烷基轉移反應。甲苯歧化反應一般是指2個甲苯分子經過歧化反應生成1個苯分子和1個二甲苯分子。烷基轉移反應一般是指1個甲苯分子與1個三甲苯分子在催化劑作用下,生成2個二甲苯分子。

當前,已工業化的甲苯歧化及烷基轉移工藝主要有Arco/IFP公司的Xylene-Plus 工藝,美國UOP公司與日本TORAY公司聯合研發了Tatoray工藝,Mobil公司開發的MSTDP工藝。

二甲苯異構化工業技術

二甲苯異構化工藝技術是以來自催化重整或裂解汽油中基本不含或含少量PX的混合C8芳烴來作為原料,在催化劑作用下發生異構化反應使混合C8芳烴(OX、MX、PX和乙苯)中的對二甲苯濃度達到平衡濃度,從而提高對二甲苯產量,是C8芳烴4種異構體之間的轉化技術。

該技術實現工業化的大概有十幾種,而比較有市場競爭力的則是Mobil公司的MHAL技術、UOP公司的 Isomer技術和Axens公司的Octafining技術。

這三種技術由於將乙苯與二甲苯分離十分困難且不經濟,因此在二甲苯異構化過程中必須將乙苯轉化。根據乙苯轉化途徑的不同,二甲苯異構化的催化劑可分為兩類: ①乙苯轉化為二甲苯型異構化催化劑; ②乙苯脫烷基轉化為苯型異構化催化劑。二甲苯異構化評價C8芳烴異構化催化劑的優劣應從其活性、選擇性和穩定性三個方面來綜合考慮,一種好的異構化催化劑應在二甲苯的損失儘可能少的情況下使反應產物最大限度接近熱力學平衡組成,在維持較高乙苯轉化率的同時,應該使得催化劑具有較好的穩定性。

甲苯甲醇烷基化法

甲苯-甲醇烷基化是合成對二甲苯的一條新興工藝路線,該工藝以廉價的甲苯和甲醇為原料通過烷基化製備出對二甲苯,雖然還沒有工業化,但因其轉化率高、成本低污染小等優點,仍然是當前競相研究的熱點。研究認為甲苯甲醇烷基化反應是按正碳離子機理進行的苯環親電取代反應,在H-ZSM-5分子篩催化劑沸石B酸形成酸中心反應。甲醇在催化劑表面質子化,離解后形成碳正離子CH3,正離子中心進攻芳烴上的C奪取氫離子,形成C8苯,進一步烷基化生成C9及以上芳烴。甲苯甲醇烷基化製備對二甲苯的技術還尚未有工業化報道,活性和選擇性高、穩定性好的催化劑的開發是甲苯甲醇烷基化技術應用的關鍵。

受沸點影響,對二甲苯很難採用精餾方法從其同分異構體中分離出來,世界上實現對二甲苯分離的主流技術有兩種,分別為吸附分離和結晶分離。

BP結晶分離技術

近年來,以結晶器和離心機設備設計製造水平的發展為依託,BP公司採用一次結晶加兩段重漿化工藝代替了兩次結晶加兩次熔融的傳統工藝。通過結晶-分離-一次重漿化-分離-二次重漿化-分離過程,實現對二甲苯分離。該技術主要特點有:

(1)對進入結晶系統的雜質容忍度較高,C9及以上芳烴含量可控制在不大於2.0(m)%,可有效降低二甲苯分餾單元的能耗和設備投資。

(2)受多元共熔體的平衡限制,對於混合進料中對二甲苯濃度在22%左右時,其單程回收率約65%。其配套異構化單元規模相對較大。

(3)其核心設備結晶器和離心分離機採用多台並聯方式,可實現單套裝置較大的處理規模。

(4)工藝流程相對較為簡單,但轉動設備相對較多,用能結構中電耗比例較高。

(5)採用低溫結晶分離,相對安全性較高,事故排放量較小。

(6)結晶單元設備可採用立體布置,減小佔地面積。

傳統對二甲苯分離技術

對二甲苯分離技術從上個世紀70年代開始工業應用,其應用最為廣泛的為吸附分離法,並在近40年的應用過程不斷改進。生產裝置主要包含歧化、異構化、二甲苯精餾和吸附分離等四個單元,其中吸附分離單元為核心單元。吸附單元是通過吸附-解吸過程,將對二甲苯與其他三種同分異構體分離出來,得到對二甲苯產品。傳統工藝中該技術均採用雙塔24床層模擬移動床,用對二乙基苯為解析劑。在保證單程高達97%的回收率和99.8%高純產品的同時,具有明顯缺點:(1)對進入吸附分離系統的雜質含量要求較高,一般要求進料中C9+芳烴的含量不超過500mg/kg;(2)燃料消耗大,能耗高,伴隨著大量的低溫熱需要回收利用;(3)受制於吸附劑性能和設備製造水平,單套裝置處理規模相對較小。

AXENS單塔芳烴分離技術

AXENS在提升單位體積吸附劑的吸附容量的基礎上,開發了單塔吸附分離技術,使吸附分離單元的模擬床層數由24床層變成15床層。與傳統技術相比,具有明顯優勢:兩台吸附分離塔變為一台塔,投資進一步降低。同時,單塔操作時可以避免因液壓波動造成對吸附床層的擾動,提高生產穩定性。經初步工程模擬核算:吸附單元投資降低約35%,單位能耗降低約15%。

UOP輕解析劑技術

採用對二乙基苯作為解析劑時,為儘可能減少C9及以上芳烴隨著混合二甲苯進入吸附分離系統對操作造成影響,故對二甲苯精餾塔的操作條件較為苛刻,必須嚴格控制C9及以上芳烴的含量,直接導致二甲苯精餾塔底再沸爐負荷大、能耗高。UOP公司在其上一代吸附分離技術的基礎上,成功開發採用甲苯作為解析劑的吸附分離技術。該技術主要特點有:

(1)降低進入吸附分離系統的混二甲苯中C9及以上含量。使二甲苯精餾塔底再沸爐負荷大大降低。

(2)因大幅縮小解析劑與工藝介質之間的沸點差,使抽余液和抽出液等塔的熱負荷需求較上一代技術有了較大的增加。

(3)因裝置的熱集成中心由二甲苯精餾塔轉移至抽余液塔,經初步核算,採用輕解析劑技術后芳烴聯合裝置的總能耗降低約15%~20%。

(4)解析劑可由上游抽提裝置提供,不需要單獨外購且可減少解析劑的精餾系統,從而降低了工程建設投資。

開車過程

(1)異構化反應系統乾燥、烘爐

1)加熱爐在啟動時,需要引入燃料氣引燃,若在進行此項操作之前工作人員未能認真檢查裝置設備的氣密性和做好相應隔離工作,可能會發生瓦斯泄漏以及竄至其它系統設備而引起火災、爆炸事故;

2)燃料氣中含氧量過高,引進的燃料氣中的氧氣含量達到一定值時,可能會在加熱爐內形成爆炸性的混合氣體,容易在引燃時發生爆炸事故;

3)加熱爐點火吹蒸汽時間過短,爐膛內殘留空氣,若空氣的含量到達一定值時,可能形成爆炸性混合氣體,容易在點火時發生爆炸事故;

4)加熱爐在烘爐階段未嚴格按照烘爐曲線進行升溫、降溫,導致升溫過快,會發生耐火材料中的水分迅速蒸發流失而導致爐牆倒塌的事故。

(2)異構化反應催化劑的裝填

1)催化劑裝填的好壞對裝置會生產重要影響,影響其運行情況及運行周期;

2)催化劑裝填時人員可能需要進入反應器工作,如果未按照進入受限空間作業相關要求操作,可能會發生人員窒息等事故;

3)催化劑裝填時未按規定穿戴個人防護用品,可能會發生粉塵危害;催化劑裝填時反應器內落入異物還會砸傷裝填人員。

(3)系統置換

系統置換分為兩個階段,即氮氣置換空氣階段、氫氣置換氮氣階段,氮氣置換空氣不徹底,可能導致系統內的含氧量偏高,在引入氫氣后,將會形成爆炸性的混合氣體而發生危險。

(4)系統氣密

氣密工作的主要目的是查找泄漏點,消除裝置隱患,保證裝置安全運行。未對裝置進行氣密性檢查或檢查不到位,都有可能會導致設備存在泄漏點,在開工運行時發生物料的泄漏,可能導致火災爆炸事故。

(5)其它

1)開工時閥門未恢復至運行狀態,可能會發生安全事故,如循環氫壓機潤滑油閥門關閉來回導致氫壓機磨損破壞、循環水閥門關閉會導致設備超溫超壓、放空管閥門未關閉會導致易燃易爆、有毒有害氣體泄漏;

2)高溫物料泄漏、吹掃蒸汽泄漏、蒸汽管線未採取保溫措施或保溫失效,可能會發生人員燙傷事故;

3)吹掃氮氣泄漏,可能會發生人員窒息事故。

停車過程

(1)系統氮氣置換

裝置反應系統應用氮氣進行置換,使其形成氮氣環境,如果未置換或置換不徹底,系統中存有的氫氣和易燃氣體,會給安全檢修帶來危險。

(2)異構化反應系統卸催化劑

1)使用過的含碳催化劑在空氣中易發生自燃,反應器催化劑是在氮氣環境下進行卸催化劑作業的,卸催化劑裝桶時也應使用氮氣或乾冰保護催化劑;

2)在作業過程中未採取防止窒息的措施,可能會發生人員窒息事故;

3)卸催化劑時未在氮氣環境中進行,催化劑裝桶未採用氮氣或乾冰保護,可能會發生催化劑自燃。

(3)其它

1)退油結束后,異構化系統未進行水溶解、沖洗,導致設備內殘存油硫化亞鐵,會給安全檢修帶來危險;

2)停工后,若與外界裝置連接的物料管線、氮氣管線、蒸汽管線等未加設盲板,工藝電力線路未切斷,都會給安全檢修帶來危險;

3)高溫物料泄漏、吹掃蒸汽泄漏、蒸汽管線未採取保溫措施或保溫失效,可能會發生人員燙傷事故;

4)吹掃氮氣泄漏,可能會發生人員窒息事故。

日常巡檢

(1)異構化臨氫系統未定期進行閉燈檢查,氫氣泄漏可能不會被發現,從而引發更大的安全事故。

(2)巡檢時人員未按要求佩戴個人防護用品,發生事故時會得不到第一時間的自我保護,會導致人員傷亡事故。

(3)生產裝置為框架結構,儲罐等高大設備也有巡檢、作業平台和斜梯等,各平台、欄桿、斜 梯、直 梯 未 按要求設置,人員在高處巡檢時,可能會發生高處墜落傷亡事故。

(4)未按巡檢要求認真檢查,檢查環節不到位,可能會發現不了安全隱患,而錯失採取安全措施的最佳時機。

(5)巡檢人員現場使用非防爆電氣設施、現場使用手機、抽煙等嚴重錯誤行為均可能會引發安全事故。

對二甲苯(PX)的生產過程中涉及很多的易燃易爆危險化學品,相關物料還具有一定的毒性,是一個危險性較大的生產過程。

供應方面

近5年中國對二甲苯始終維持供不應求格局,受制於項目投資、原料保障、污染處理、民間阻力等諸多限制,我國對二甲苯供應緩慢增長,2018年並未有新增產能投放,但生產裝置開工率小幅提升,預計2018 年對二甲苯有效產量為10.32百萬噸。2019年將是對二甲苯行業發展的重要時間節點,中國新增產能將實現井噴式增長,對二甲苯供應量有望實現翻番。藉助“十三五規劃”,加以七大煉化基地有利優勢,以產業鏈上下游配套一體化模式為主力軍,實現對二甲苯行業的蓬勃發展。

需求方面

2014-2018年得益於聚酯行業的快速發展,對二甲苯需求呈現快速上漲態勢,並且精對苯二甲酸( PTA)作為下游主要領域的佔比不斷擴大。估計2018年中國PTA企業對對二甲苯需求量為27.77百萬噸,年均增速 15.10% 。因此對二甲苯供應緊俏局面進一步加深,市場缺口擴增到15.63百萬噸,較同期增加了8.26個百分點。步入2019年,PTA將延續以完成產業格局升級優化為主要目標,對對二甲苯的需求增速將微幅上漲,因此我國 PX 行業將向“自給自足”的方向邁進一大步。

行情走勢

自2014年原油超供爆發,對二甲苯價格重挫,在2016年到達窪地,價格縮水至800美元/噸,直至2017年受聚酯行業景氣程度提升,供需格局優勢愈發顯現影響,對二甲苯價格迎來復甦行情,2018年對二甲苯實現量價齊飛,截止至2018年11月,對二甲苯成本加運費(CFR)中國均價1065.96美元/噸,同比上漲25. 95%;利潤創下年內391.51美元/噸高位,為2017年的23倍。預計2019年二季度亞洲對二甲苯裝置集中檢修期會導致價格高位將出現,而大型新增產能投放,將在第一季度末把價格拉到低點。因此2019年對二甲苯將以高位回調整理為主基調,預計均價980美元/t,較2018年下滑5.77% 。

世界對二甲苯產能仍將不斷增加,新增產能主要集中在東北亞、東南亞及中東地區,其中中國將是未來新增產能的主要推動力。預計2022年世界對二甲苯的生產能力達到6900萬t,而需求量達到5100萬t,產能過剩,尤其是在東北亞地區,產能過剩的矛盾更加突出。東北亞地區的日本、韓國仍將以其對二甲苯產能優勢對中國大陸進口市場產生較大影響。

我國對二甲苯產不足需,所需產品大量進口。國家“十三五”規劃中對二甲苯作為重點發展行業中的焦點產品,明確指出預計至2020年,自給率提高至65% ~ 70% 。對二甲苯作為未來較長時間內國內少數缺口較大的化工產品之一,企業的投資熱情依然較高。

隨著對二甲苯自主知識產權技術突破及項目審批權的下放,今後幾年國內將新建或者擴建多套對二甲苯生產裝置,預計到2022年,我國對二甲苯的生產能力超過3200萬t,新增產能大於同期國內凈增需求,對二甲苯供應即將從短缺走向過剩。

發展建議

專家建議,提高裝置開工率,成本競爭力和產業鏈配套是未來競爭的核心。同時,企業需注意風險,新建或者擴建裝置需慎重。隨著國內對二甲苯新增產能集中投放,我國對二甲苯產品的供應格局將發生較大變化,民營企業所佔比例將進一步增加,進口量將不斷減少,與國外產品的競爭將逐漸演化為國內產品之間的競爭。加快技術進步,不斷提高裝置的利用率,淘汰落後產能,合理規劃,改善生產環境,研發新工藝,且以上下游配套一體化裝置為建設趨勢,是今後促進我國對二甲苯健康穩步發展的主要方向。