製革

製革

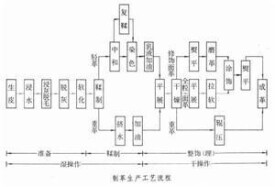

製革是指將生皮鞣製成革的過程。除去毛和非膠原纖維等,使真皮層膠原纖維適度鬆散、固定和強化,再加以整飾(理)等一系列化學(包括生物化學)、機械處理。製革工藝過程通常分為準備、鞣製和整飾(理)三階段。製革過程使用最多的設備是轉鼓,浸水、浸灰、脫毛、軟化、浸酸、鞣製、染色、乳液加油等工序都要在轉鼓中完成,通過轉鼓的機械作用,促進各種化工材料的均勻滲透,完成製劑對皮的化學作用。

製革工業的過程主要包括以下三個方面: (1)準備工程 除去生皮中的製革無用物(如毛、表皮、脂肪、纖維間質、皮下組織等)、鬆散膠原纖維,為鞣製作準備。 (2)鞣製工程 它是使生皮變為革的質變過程,是整個皮革加工過程的關鍵,鞣製后的革可獲得一系列的鞣製效應(3)整理工程 通過一系列皮革化學品的作用及各種機械加工使皮革獲得各種各樣的使用價值。

輕革和重革的準備過程大致相同。將規格、產區相同的生皮按產品要求組成生產批,經一系列化學處理,使生皮纖維結構適度鬆散。清除生皮中不需要的物質,儘可能除去真皮中各種非膠原組分而不損傷膠原,為鞣製創造必要的條件。

由於輕革的厚度都比原料皮的自然厚度薄得多,因此必須從準備工段開始,採用各種機械對原料皮的自然厚度進行一系列處理。如浸灰后的生皮,要用去肉機除去不需要的肉面部分;浸灰后或鞣製后的半成品,要根據所需成革厚度,用剖層機剖分到要求的厚度。

脫毛軟化

除去生皮上的毛和表皮及膠原纖維間的纖維間質,使膠原纖維適度分離的過程。常用的脫毛方法有鹼法和酶法兩類。此外還有氧化脫毛法、二甲胺脫毛法,均需嚴密的防護措施,且有損操作者的健康,故生產上很少採用。

1、鹼法脫毛。有灰鹼法、鹽鹼法、鹼鹼法等。主要是用硫化鈉使生皮上的毛和表皮的硬角蛋白在鹼液中水解,破壞雙硫鍵,削弱毛和表皮對真皮的依附,達到脫毛的目的。同時纖維間質也被部分除去,使膠原纖維得到分離。鹼法脫毛廢液中含有害的硫化物,必須採取有效的治理措施,防止污染環境。

酶法脫毛

2、酶法脫毛。通過生物化學作用脫去生皮上的毛和表皮。利用蛋白酶消解生皮毛囊周圍和表皮與真皮連結的基礎物質,破壞軟角蛋白的結構,削弱毛和表皮對真皮的緊密依附,在機械作用下使毛和表皮脫落,達到脫毛的目的。酶脫毛過程中也伴隨著酶軟化作用。酶法脫毛的工藝控制條件比鹼法脫毛要求嚴格,但它的廢液中不含硫化物,有利於環境保護。

利用酶的作用清除皮垢,消解部分非膠原蛋白和所有降解物質,使成革柔軟,粒面光滑。通常採用胰酶製劑進行軟化,其他的微生物蛋白酶也具有軟化作用。採用多種酶的軟化作用較好,胰酶與微生物蛋白酶結合使用的軟化效果更好。

裸皮轉變成革的加工過程。經過脫毛等一系列準備加工的生皮稱裸皮。只有這種裸皮才能進行鞣製。

輕革鞣製

輕革的裸皮經鞣製后即進行中和、染色和乳液加油,多數品種在中和后還需復鞣。廣義地說,這些都屬鞣製階段。

1、鞣製方法:輕革主要採用礦物鞣料鞣製,其中最主要的是鉻鞣,為制淺色革,可用鋁鞣和鋯鞣等。

鉻鞣是現代輕革的主要鞣製方法。常規的一浴鉻鞣法是將脫灰、軟化、浸酸后的裸皮,利用原轉鼓中的浸酸廢液,先後加入鹼度為33%和45%的鉻鞣液,轉鼓連續轉動3~4小時,待鉻鞣液全部透入生皮的內層之後,加入一定量的提鹼劑(如碳酸氫鈉),提高鞣液的鹼度,加強鞣製作用,以增加Cr3+與膠原上羧基的結合,直到鉻鞣革在不低於95℃的熱水中不收縮,鞣製即告完成。隨著鉻鞣工藝的不斷改進,出現了油預處理一浴鉻鞣法、烷基磺醯氯預處理一浴鉻鞣法、變型二浴鉻鞣法、隱匿鉻鞣法以及少鉻鞣製等鞣製工藝,對增加生皮對鉻的吸收和結合、降低鉻鞣廢液中的含鉻量、減輕製革廢水中鉻的污染都有一定的成效。

鋁鞣是一種古老的鞣製方法。鋁鞣革的特點是潔白、柔軟、粒面緊密而細緻。但水洗后即退鞣,濕革經乾燥后變得扁薄、板硬。所以此法很少單獨使用。鋁鹽多用於結合鞣製。

鋯鞣是始於20世紀30年代初期。鋯鞣革潔白、豐滿、堅實,但彈性和耐濕熱穩定性不如鉻鞣革,收縮溫度約90℃。鋯鞣在強酸性(pH小於3)條件下進行,如控制不當,易產生表面過鞣、粒面收縮。如加入有機酸或其鈉鹽隱匿進行鋯鞣時,可防止表面過鞣,且鋯鹽能在革內滲透均勻。

結合鞣是用兩種或兩種以上的鞣劑先後或同時鞣製,使革獲得單一鞣劑鞣製所不能達到的良好性能。純鉻鞣革雖然具有成革粒面細緻,耐濕熱穩定性、防水性、延伸性和機械強度好等優點,但面積得率低,成型性差,成革不夠豐滿、堅實。如採用鉻-植結合鞣法,則成革的豐滿性、吸水性、可塑性和可磨性都有所改善。此外,還有植-鋁結合鞣、鉻-鋁結合鞣法等。

3、復鞣:鉻鞣輕革常在削勻后復鞣。它不僅起到填充作用,還能改變革的表面電荷,有利於染料均勻著色和加脂劑的均勻滲透,使染色后的革色澤鮮艷和革身豐滿。生產正鞋面革、服裝革等,都把復鞣作為改善和提高成革質量的重要手段。對革身緊密、粒面傷殘較少的鉻鞣正鞋面革,可用無機類鞣劑、合成鞣劑復鞣,使成革更加豐滿、柔軟。苯胺革或半苯胺革可用樹脂鞣劑或合成鞣劑復鞣。修飾鞋面革可用合成鞣劑、植物鞣劑進行適度的復鞣。

4、染色:大多數的輕革在鞣製后都需要染色,以提高革的使用價值。古老的染色材料取自天然植物染料。19世紀中期,由於合成染料的興起和鉻鞣革的出現,使染色工藝技術和染色革的品種都有了很大的發展。一般使用水溶性染料,最常用的是直接染料和酸性染料。輕革的染色方法有浸染、刷染及噴染等。

浸染的主要設備是轉鼓。轉鼓的機械作用可以加速染料的滲透,使染色均勻,同時還可在同一轉鼓內進行乳液加油。

刷染是將事先溶解好的染液刷在濕革的表面,在掛晾乾燥過程中染料逐漸被粒面吸收而著色。刷染可以節約染料,但是工效低,易造成色差和色花,因此未被廣泛採用。

噴染是在已染色的革上噴上染料,進一步遮蓋粒面的缺陷,使粒面著色更為均勻、飽滿,並改善色調,增強染色效果。濕革也可不經浸染而直接噴染,以適應小批量生產和色澤的變化。現代噴染一般使用金屬絡合染料,使粒面色調豐滿,還可產生不同的顏色效應。

5、乳液加油:鞣製后的濕革如不經過加油,乾燥后革中纖維會相互粘結,降低纖維之間的潤滑性,致使成革僵硬。加油能使革柔軟、耐曲折,部分油脂還能起到輕微的補充鞣製作用,增強革的韌性。用於加油的製劑稱加脂劑。加脂劑的種類、加油的方法和油的用量要根據產品的用途決定。加油一般採用水包油型的乳液,在革里濕態進行。鉻鞣正鞋面革經陰離子乳液加油后,最好再加適量的陽離子加脂劑,以增加粒面層的油脂結合量,有助於後期的貼板或真空乾燥。

重革鞣製

重革主要採用植鞣法鞣製,植鞣法又有池鞣、池鼓鞣、速鞣之分。此外,還可採用鉻-植結合鞣法、鉻-鋁-合成鞣劑結合鞣法等。鞣製結束后,通常在熱風轉鼓中加油,使成革堅韌、耐磨。

1、池鞣是傳統的植鞣工藝。池鞣時裸皮與鞣液逆向流動,即裸皮由低濃度鞣池向高濃度鞣池移動,鞣液則由高濃度向低濃度流動。先吊鞣,再平鞣,后腌鞣及熱鞣。池鞣的鞣製周期長,勞動強度大,排水量多。20世紀50年代以後,池鞣逐漸被速鞣所取代。

2、池鼓鞣時,裸皮先進入吊鞣池,鞣製一定時間後轉入含高濃度鞣液的轉鼓內繼續鞣製。此法比逆流池鞣法的鞣製周期短。

3、速鞣創始於20世紀60年代。利用粉狀植物鞣劑速鞣大大縮短鞣製周期,簡化了工藝。速鞣前裸皮必須預處理,有浸酸-去酸法、鉻鹽預處理法、六偏磷酸鈉預處理法和合成鞣劑預處理法等,合成鞣劑預處理工藝尚需不斷發展和完善。

經鞣製、染色、加油后的濕革,還需整飾或整理才能達到使用要求。

用於整飾的設備品類較多,如拉軟機、振蕩拉軟機,對成革起到柔軟的作用;各種乾燥設備如綳平乾燥機、真空乾燥機等,是濕革最後定型、對成革身骨起主要作用的關鍵設備;各種噴漿機、輥印塗飾機等賦予成革以優美的外觀;熨革機、壓花機,可使成革粒面光滑、平整,或使粒面呈現各種花紋。

輕革整飾

包括革的整理和塗飾。隨著革的用途日益廣泛,應用了印花、壓褶等整理技術,以及移膜技術等,開發了許多新的花色品種。

1、整理:通過整理可使成革更加豐滿、柔軟、富有彈性。整理工序很多,主要是乾燥、平展、拉軟和磨革。

乾燥是物理化學過程。濕革在乾燥過程中繼續發生鞣製作用,同時使革內的油脂與革纖維的結合更為牢固。濕革的乾燥過程也是皮革纖維結構的最後定型過程。乾燥工序對正鞋面革的豐滿、彈性和粒面細緻起著決定性的作用。乾燥方法主要有掛晾、貼板、真空和綳板乾燥等,高頻乾燥技術的出現,因能量轉換率較低,耗電量大,安全防護措施要求高,還未廣泛應用。

平展和拉軟是為了舒展革在鞣製和乾燥過程中所形成的皺紋和周邊的捲曲,使粒面平整細緻,降低革的伸長率,增大革的面積。平展后的革再經過機器拉軟或振蕩拉軟,可使成革豐滿、柔軟而有彈性。一般說,要求柔軟的成革、坯革在平展、拉軟前的含水量應較少;而要求較為緊密、彈性較好的成革,含水量可稍高些。

磨革是將粒面傷殘較多的坯革,通過磨面和塗飾製成修飾面革,提高革的利用價值。絨面革和絨面服裝革通過磨面可使絨毛細緻均勻,絲光感強。磨里可使絨毛短細,革里潔凈,厚度均勻,消除傷痕。

2、塗飾:正鞋面革、正面服裝革、票夾革、包裝革及傢具革等,都需經塗飾才能作為成品革。塗飾后,在粒面上形成一層顏色鮮艷而有光澤的薄膜,使成革不易沾污且易於保養。輕度松面的修飾鞋面革,在塗飾中採用填充性樹脂刷塗可以減輕鬆面。通過塗飾還可不同程度地改善粒面傷殘程度,提高出裁率。不同種類的皮革,需採用不同的塗飾劑。塗飾劑的主要成分有著色劑、光亮劑和固定劑等。塗飾方法主要有噴塗和刷塗兩種。

噴塗是用噴漿機或手工將塗飾劑噴塗在革面上。正面革的塗飾一般要噴底層、中層和頂層。底層是直接與粒面接觸的塗層,要求塗飾劑的粘著力強,所形成的薄膜要軟,以保持粒面的柔軟和彈性。同時還需要良好的耐寒和抗有機溶劑的性能。為防止塗飾劑進入革面太深造成塗層過厚而影響塗飾效果,可先噴一層封閉層,再噴塗底層。噴中層主要是對革的粒面進行均勻遮飾著色,因此中層塗飾劑除要求色澤鮮艷外,還應具有良好的遮飾能力和流平性。中層形成的薄膜要求較硬,具有較高的抗張強度和耐磨性能,較小的延伸性,以及一定的耐寒和抗有機溶劑的能力。頂層又稱光亮層,直接影響革的外觀質量。頂層的薄膜具有對中層薄膜的良好的粘著力和耐干、濕擦性能,並比中層硬,以免在熨平時粘板。

刷塗是用手工或機器將塗飾劑刷塗在粒面上,一般多用於顏料的整飾和塗層較厚的革類。隨著塗飾機械的發展,出現了簾幕塗飾、輥印塗飾等技術,以適應不同要求的革類整飾的需要。

重革整飾

以鞋底革為例,主要包括平展、乾燥和輥壓。

1、平展:經擠水加油后的濕革,晾至一定含水量後進行平展,將濕革的皺摺部分平展開,增加面積得率,使粒面細緻。

2、乾燥:通常採用掛晾乾燥和熱風乾燥。乾燥的前期因濕革含水量較多,宜緩慢掛晾乾燥,以防植物鞣劑滲出(返拷),影響成革質量;後期可用45℃左右的熱風將革干透。

3、輥壓:通常採用輥壓機輥壓兩次,使革面平整、光亮,革身緊密、堅實。

1、製革工人易患的職業病主要是布氏稈菌病和炭疽病。

2、布氏桿菌病簡稱布氏病,是一種人畜共患的傳染病,主要是由於接觸患病的動物和綿羊、山羊、豬、牛等的皮膚、粘膜及消化道分泌物而感染。病原體是布氏桿茵,感染后一般1~3周發病。急性期主要表現為:典型的波浪型發熱,多汗,關節痛,男性睾丸炎或附睾炎,女性卵巢炎、流產、神經痛等。本病易複發,呈慢性病程。治療以抗生素和特異脫敏療法為主。本病是製革從業人員法定的職業病之一。

3、炭疸也是皮革人員常見的職業病。它是由炭疸桿菌引起的急性傳染病,也屬人畜共患疾病。人主要因直接或間接接觸患病動物如羊、牛、馬等而感染。多見於暴露部位如頸、手等,感染部位出現丘疹。斑疹、水泡,繼之潰瘍。壞死結痂,可伴有發熱。自抗生素使用后,人炭疸病死亡率已低於l%。

4、原料皮有時由於檢疫不嚴而帶有炭疸桿菌或布氏桿茵,在作業過程中常可引起職業性傳染病。因此,對所有接觸原料皮張及獸毛的職工,應定期進行檢疫及預防治療:發現帶茵皮張應進行徹底消毒滅菌;工作時應穿戴全套防護服裝和防護用品,進餐前需用2%~3%來蘇兒液洗手,用1%高錳酸鉀嗽口。一旦發現手和臉部有傷口,應暫時調離;如發生原因不明的局部痛癢、紅腫時,應立即就醫檢查。

5、皮革加工整理時。需用剖層機、去肉機、打光機等機械設備,在作業過程中尚需使用刮刀、手鉤等輔助工具,均可產生機械外傷。因此,在各種機械設備上必須安裝防護罩,有足夠的採光照明,並嚴格遵守操作規程。

6、在準備及鞣製兩個工序,工人常年在多水潮濕的環境中作業,車間濕度高,加上勞動強度大,常易發生風濕性關節疼痛。預防辦法主要是加強車間排水、通風,冬季注意保暖等。

8、現已證實,製革及皮毛行業人員的鼻癌、肺癌、膀胱癌以及口腔、咽喉、淋巴等癌的發病率明顯提高。這是因為,皮毛所帶污物對人體呼吸、消化、血液等系統有廣泛的損害,鞣革與製作過程中要接觸許多種化學物質,其中有些是致癌物質。如苯胺、聯苯胺等染料可致膀胱癌,砷可致肺癌,鉻可致鼻癌。肺癌,鎳可致鼻癌與鼻竇癌症等。

作為輕工行業的支柱產業,我國的皮革工業發展大致經歷了:自我發展的初期階段(1949-1978)、一次創業時期(1978-1997)和二次創業時期(1998-2010),我國的製革行業大致也經歷了類似的過程。製革行業的快速發展,正在使中國成為全球最大的製革生產基地,同時也拉動了其他皮革相關行業的發展,如上游的畜牧、皮革化工等行業,下游的皮鞋、皮衣、皮革傢俱、皮革製品業。

改革開放以來,隨著人民生活水平的提高,皮革需求的增加,我國的製革行業得到快速發展,尤其是成品革的製造技術,無論在皮革產量、質量、風格還是花色,都有了長足的發展,這些都有效支持了我國皮革工業的發展,皮革行業成為我國輕工行業中的支柱產業。隨著皮革工業的快速發展,我國正在成為全球製革生產大國以及皮革貿易最活躍、最有發展潛力的市場之一。

1998 年全國規模以上企業輕革產量為2.5 億平方米,2004 年產量達到5.1億平方米,到2006 年的產量達到7.2 億平方米,佔世界總產量的20%以上。受全球金融危機的影響,2008 年、2009 年輕革產量有所下滑,分別達6.4 億平方米及6.5 億平方米。2009 年,我國皮革行業規模以上企業實現工業總產值6,033億元,比“十五”末期2005 年增長89.40%,2005-2009 年均增長17.30%。中國已成為世界公認的皮革生產大國,產量和出口量均居世界首位。近幾年,我國製革企業開始從大中城市向小城市、鄉鎮轉移,其中以鄉鎮最為興旺。從大區分佈上看,70%的企業集中在華東及華南經濟繁榮地區,但以小型企業為主體,形成規模的大型企業較少,生產集中度較低。

我國製革企業低檔產品生產能力過剩,高檔產品生產能力不足,尤其是生態皮革。大部分中小型企業產品品種雷同,質量相近,形成了在同一水平線上的重複生產。受2008 年下半年開始的國際金融危機的影響,作為皮革產業鏈的基礎,製革業也面臨較多困難,如國際市場低迷、企業訂單減少、停產和半停產的企業數量在增加、虧損面加大等。面對危機,具有一定規模和生產經營規範的製革企業將獲得更大的擴展空間,而大量不規範的中小企業將被淘汰。

行業技術

我國早期的皮革工業是從手工業發展起來的,工藝和技術水平明顯落後於發達國家。為了提高皮革行業的總體水平,我國皮革行業在發展思路上進行了戰略調整,採取了相應的政策與措施,並取得了階段性的成果。

二次創業后的我國製革工業已從最初的模仿開始走上了自主創新、自我研發的發展道路,我國已自主開發了很多具有獨創性的技術和產品,如開發和提高了系列豬皮製革技術,使我國的豬皮製革技術領先於世界水平;羊皮服裝革和牛皮鞋面革的質量也有了很大的提高;自主開發了大量新型皮革種類,如防水革、山羊高爾夫球手套革等;自主研製開發了很多高性能皮革化工產品,逐漸縮短了我國皮革化工產品技術與國外的差距;研究環保製革新工藝,如鉻鞣廢液的循環利用等;對高性能皮革進行研究,並開發出許多質量較高的產品,如發泡塗飾牛皮傢具革、汽車坐墊革等。這些技術和產品有力地推進了我國皮革行業的快速發展,提高了我國皮革行業在國際上的地位和形象。