軟質橡膠

彈性、柔軟性較好的硫化橡膠

軟質橡膠又名軟橡膠和軟質膠。通常指含硫黃量較低、彈性及柔軟性較好的硫化橡膠。可用於製作輪胎、膠帶、膠管、膠鞋等大多數橡膠製品。也有把肖氏硬度在30以下的橡膠製品叫做軟質橡膠製品,把肖氏硬度在10以下的叫做特軟橡膠製品。可採用大量礦物油類、油膏等軟化劑配合而製成軟質橡膠製品。

橡膠的硫化生橡膠中加入硫黃,在一定壓力下加熱,能增進其彈性及耐磨性,並不容易受溫度的影響而變質;對化學藥品的抗蝕性也增強,又不容易溶解於普通溶液中。這種用硫黃處理的手段稱為硫化,硫化后的橡膠即稱為軟質橡膠(含硫2~5%)。此外,把肖氏硬度在30°以下以下的橡膠製品叫做軟質橡膠製品,把肖氏硬度在10°以下的叫做特軟橡膠製品。可採用大量礦物油類、油膏等軟化劑配合而製成軟質橡膠製品。

橡膠的硫化方法很多,大別之有熱硫化法及冷硫化法二種:

熱硫化法是將生橡膠與硫黃混合,硫黃含有量在3%左右。此外為了改善其硬度、機械強度、延伸性、耐磨性及耐陳老性等,尚須再添加適量的補強劑、增量劑、著色劑、硫化促進劑、軟化劑等。混合均勻后,於135~145℃加熱,經1~6小時之久,即完成硫化過程。硫化后橡膠的性質,將因各種配合劑的多寡、硫化溫度及時間而異。近年來,由於新型硫化促進劑的發明,可使硫化時間縮短至30~60分鐘即可。

用氯化硫、二硫化碳、四氯化碳及苯等混合成的溶液,塗於生橡膠的表面上或將生橡膠浸在這種溶液里,經過數小時,即可硫化。用這種方法硫化的橡膠,表層脆弱又容易陳老,一般用做絕緣電線的軟質橡膠,不宜採用這種方法。

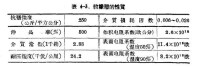

因配合劑及硫化法的不同,所制出的軟質橡膠的性質可以相差很多。下表所列為一種普通軟質橡膠的性質。

軟質橡膠

一、基本工藝流程

橡膠製品種類繁多,但生產工藝過程卻基本相同。以一般固體橡膠——生膠為原料的橡膠製品的基本工藝過程包括:塑煉、混煉、壓延、壓出、成型、硫化6個基本工序。當然,原材料準備、成品整理、檢驗包裝等基本工序也少不了。橡膠的加工工藝過程主要是解決塑性和彈性性能這個矛盾的過程。通過各種工藝手段,使得彈性的橡膠變成具有塑性的塑煉膠,再加入各種配合劑製成半成品,然後通過硫化使具有塑性的半成品又變成彈性高、物理機械性能好的橡膠製品。

二、原材料準備

1.橡膠製品的主要原料是以生膠為基本材料,而生膠就是生長在熱帶,亞熱帶的橡膠樹上通過人工割開樹皮收集而來。

2.各種配合劑,是為了改善橡膠製品的某些性能而加入的輔助材料。

3.纖維材料有(棉、麻、毛及各種人造纖維、合成纖維和金屬材料、鋼絲)是作為橡膠製品的骨架材料,以增強機械強度、限制製品變型。在原材料準備過程中配料必須按照配方稱量準確。為了使生膠和配合劑能相互均勻混合,需要對材料進行加工。生膠要在60--70℃烘房內烘軟后再切膠、破膠成小塊,配合劑有塊狀的。如石蠟、硬脂酸、松香等要粉碎。粉狀的若含有機械雜質或粗粒時需要篩選除去液態的如松焦油、古馬隆需要加熱、熔化、蒸發水分、過濾雜質, 配合劑要進行乾燥不然容易結塊、混煉時若不能分散均勻硫化時產生氣泡會影響產品質量

三、塑煉

生膠富有彈性,缺乏加工時必需的可塑性性能,因此不便於加工。為了提高其可塑性,所以要對生膠進行塑煉,這樣在混煉時配合劑就容易均勻分散在生膠中,同時在壓延、成型過程中也有助於提高膠料的滲透性滲入纖維織品內和成型流動性。將生膠的長鏈分子降解形成可塑性的過程叫做塑煉。生膠塑煉的方法有機械塑煉和熱塑煉兩種。機械塑煉是在不太高的溫度下通過塑煉機的機械擠壓和摩擦力的作用使長鏈橡膠分子降解變短由高彈性狀態轉變為可塑狀態。熱塑煉是向生膠中通入灼熱的壓縮空氣在熱和氧的作用下使長鏈分子降解變短從而獲得可塑性。

四、混煉

為了適應各種不同的使用條件、獲得各種不同的性能,也為了提高橡膠製品的性能和降低成本必須在生膠中加入不同的配合劑。混煉就是將塑煉后的生膠與配合劑混合、放在煉膠機中通過機械拌合作用使配合劑完全、均勻地分散在生膠中的一種過程。混煉是橡膠製品生產過程中的一道重要工序,如果混合不均勻就不能充分發揮橡膠和配合劑的作用影響產品的使用性能。混煉后得到的膠料人們稱為混煉膠它是製造各種橡膠製品的半成品材料,俗稱膠料通常均作為商品出售購買者可利用膠料直接加工成型、硫化製成所需要的橡膠製品。根據配方的不同?混煉膠有一系列性能各異的不同牌號和品種?提供選擇。

五、成型

在橡膠製品的生產過程中利用壓延機或壓出機預先製成形狀各式各樣、尺寸各不相同的工藝過程?稱之為成型。成型的方法有

1.壓延成型

適用於製造簡單的片狀、板狀製品。它是將混煉膠通過壓延機壓製成一定形狀、一定尺寸的膠片的方法叫壓延成型。有些橡膠製品?如輪胎、膠布、膠管等所用紡織纖維材料必須塗上一層薄膠在纖維上塗膠也叫貼膠或擦膠??塗膠工序一般也在壓延機上完成。纖維材料在壓延前需要進行烘乾和浸膠烘乾的目的是為了減少纖維材料的含水量以免水分蒸發起泡?和提高纖維材料的溫度以保證壓延工藝的質量。浸膠是掛膠前的必要工序目的是為了提高纖維材料與膠料的結合性能。

2.壓出成型

用於較為複雜的橡膠製品?象輪胎胎面、膠管、金屬絲表面覆膠需要用壓出成型的方法製造。它是把具有一定塑性的混煉膠放入到擠壓機的料斗內在螺桿的擠壓下通過各種各樣的口型也叫樣板進行連續造型的一種方法。壓出之前膠料必須進行預熱使膠料柔軟、易於擠出從而得到表面光滑、尺寸準確的橡膠製品。

3.模壓成型

六、硫化

把塑性橡膠轉化為彈性橡膠的過程叫做硫化它是將一定量的硫化劑如硫磺、硫化促進劑等加入到由生膠製成的半成品中在硫化罐中進行在規定的溫度下加熱、保溫使生膠的線性分子間通過生成“硫橋”而相互交聯成立體的網狀結構從而使塑性的膠料變成具有高彈性的硫化膠。由於交聯鍵主要是由硫磺組成所以稱為“硫化”。隨著合成橡膠的迅速發展現在硫化劑的品種很多除硫磺外還有有機多硫化物、過氧化物、金屬氧化物等。因此凡是能使線狀結構的塑性橡膠轉化為立體網狀結構的彈性橡膠的工藝過程都叫硫化凡能在橡膠材料中起“搭橋”作用的物質都稱為“硫化劑”。硫化后的彈性橡膠叫硫化橡膠又叫軟橡膠俗稱“橡膠”。硫化是橡膠加工的一個最為重要的工藝過程各種橡膠製品必須經過硫化來獲得理想的使用性能。未經硫化的橡膠在使用上是沒有什麼使用價值的,但欠硫硫化程度不夠?硫化時間不夠未能達到最佳狀態和過硫硫化時間超過、性能顯著下降都使橡膠性能下降。所以生產過程中一定要嚴格控制硫化時間?以保證硫化后的橡膠製品具有最好的使用性能和最長久的使用壽命。

七、輔助措施

為了達到使用性能還應在生產工藝中增加輔助措施

1.增加強度——配用硬質碳黑摻用酚醛樹脂

2.增加耐磨性——配用硬質炭黑

3.氣密性要求高——少用揮發性高的組分

4.增加耐熱性——採用新的硫化工藝

5.增加耐寒性——通過生膠的解枝鑲嵌?降低結晶傾向?使用耐低溫 的增塑劑

6.增加耐燃性——不用易燃助劑、少用軟化劑、使用阻燃劑如三氧化銻

7.增加耐氧性、耐臭氧性——採用對二胺類防護劑

8.提高電絕緣性——配用高結構填充劑或金屬粉配用抗靜電劑

9.提高磁性——採用鍶鐵氧粉鋁鎳鐵粉鐵鋇粉等作填充劑

10.提高耐水性——採用氧化鉛或樹脂硫化體系配用吸水性較低的填充劑如硫酸鋇、陶土

11.提高耐油性——充分交聯、少用增塑劑

12.提高耐酸鹼度——多用填充劑

13.提高高真空性——配用揮發性小的添加劑

14.降低硬度——大量填充軟化劑。

八、橡膠製品硫化的有關問題

1.橡膠製品硫化時產生哪些有毒氣體? 橡膠的硫化過程中採用烘箱半封閉式硫化有的橡膠會有微量的有毒氣體排出能聞到很重的橡膠味。比如一氧化硫、二氧化硫、三氧化硫、硫化氫氣體雖劇毒的東西基本上沒有但對人體肯定有害有的產品硫化會產生致癌的東西或者本身硫化前的橡膠就有致癌成分最好少接觸為好。橡膠硫化所採用的有機試劑或多或少對人體都是有害的。如二甲基苯等

2. 一般橡膠的硫化溫度是多少一般為115度到180度看什麼橡膠品種而定。而200度的溫度則為高溫硫化。