液態成形

液態成形

將液態金屬澆注到與零件形狀、尺寸相適應的鑄型型腔中,待其冷卻凝固,以獲得毛坯或零件的生產方法,通常稱為金屬液態成形或鑄造。

工藝特點

1.可生產形狀任意複雜的製件,特別是內腔形狀複雜的製件。

2.適應性強,合金種類不受限制,鑄件大小几乎不受限制。

3.材料來源廣,廢品可重熔,設備投資低。

4.廢品率高、表面質量較低、勞動條件差。

充型能力首先取決於金屬本身的流動性(流動能力),同時又受鑄型性質、澆注條件和鑄件結構等因素的影響。

一、液態合金的流動性

合金的流動性是:液態合金本身的流動能力。

流動

二、澆注條件

1.澆注溫度 一般T澆越高,液態金屬的充型能力越強。

2.充型壓力 液態金屬在流動方向上所受的壓力越大,充型能力越強。

3.澆注系統結構越複雜,流動阻力越大,充型能力越差。

三、鑄型充填條件

1.鑄型的蓄熱係數 鑄型的蓄熱係數表示鑄型從其中的金屬吸取熱量並儲

存在本身的能力。

2.鑄型溫度 鑄型溫度越高,液態金屬與鑄型的溫差越小,充型能力越強。

3.鑄型中的氣體

四、鑄件結構

1.折算厚度 折算厚度也叫當量厚度或模數,為鑄件體積與表面積之比。折算厚度大,熱量散失慢,充型能力就好。鑄件壁厚相同時,垂直壁比水平壁更容易充填。

2.鑄件複雜程度 鑄件結構複雜,流動阻力大,鑄型的充填就困難。

一、鑄件的凝固方式

1. 逐層凝固 2. 糊狀凝固 3. 中間凝固

影響鑄件凝固方式的主要因素:

1.合金的結晶溫度範圍,合金的結晶溫度範圍愈小,凝固區域愈窄,愈傾向於逐層凝固。

2.鑄件的溫度梯度,在合金結晶溫度範圍已定的前提下,凝固區域的寬窄取決與鑄件內外層之間的溫度差。若鑄件內外層之間的溫度差由小變大,則其對應的凝固區由寬變窄。

二、合金的收縮

合金的收縮經歷如下三個階段:

液態成形

2.凝固收縮 從凝固開始到凝固終止溫度間的收縮。

3.固態收縮 從凝固終止溫度到室溫間的收縮。

體收縮率是鑄件產生縮孔或縮松的根本原因。線收縮率是鑄件產生應力、變形、裂紋的根本原因。

縮孔與縮松: 液態合金在冷凝過程中,若其液態收縮和凝固收縮所縮減的容積得不到補充,則在鑄件最後凝

縮孔和縮松的防止: 防止縮孔和縮松常用的工藝措施就是控制鑄件的凝固次序,使鑄件實現“順序凝固”。

冒口:儲存補縮用金屬液的空腔。

順序凝固:鑄件按照一定的次序逐漸凝固。

同時凝固:整個鑄件幾乎同時凝固

一、液態成形內應力

鑄件在凝固以後的繼續冷卻過程中,其固態收縮受到阻礙,鑄件內部即將產生內應力。機械應力(收縮應力)是合金的線收縮受到鑄型、型芯、澆冒系統的機械阻礙而形成的內應力。機械應力是暫時應力。熱應力是由於鑄件壁厚不均勻,各部分冷卻速度不同,以致在同一時期內鑄件各部分收縮不一致而引起的應力。熱應力使鑄件的厚壁或心部受拉伸,薄壁或表層受壓縮,是永久應力。

二、鑄件的變形與防止

防止變形的方法:1.使鑄件壁厚儘可能均勻;2.採用同時凝固的原則;3.採用反變形法。

三、鑄件的裂紋與防止

熱裂的形狀特徵是:裂紋短、縫隙寬、形狀曲折、縫內呈氧化色。

熱裂的防止:1. 應盡量選擇凝固溫度範圍小,熱裂傾向小的合金。

2. 應提高鑄型和型芯的退讓性,以減小機械應力。

冷裂的特徵是:裂紋細小,呈連續直線狀,縫內有金屬光澤或輕微氧化色。

冷裂的防止:1.使鑄件壁厚儘可能均勻;

2.採用同時凝固的原則;

3.對於鑄鋼件和鑄鐵件,必須嚴格控制磷的含量,防止冷脆性。

液態成形件的質量與控制

常見鑄件缺陷及特徵:

| 名稱 | 特 征 | 名稱 | 特 征 |

| 氣 孔 | 主要為梨形、圓形、橢圓形的孔洞,表面較光滑,一般不在鑄件表面露出,大孔獨立存在,小孔則成群出現。 | 縮孔 縮松 | 1.縮孔:形狀為不規則的封閉或敞露的空洞,孔壁粗糙並帶有枝狀晶,常出現在鑄件最後凝固部位。 2.所松:鑄件斷面上出現的分散而細小的縮孔。 |

| 粘 砂 | 鑄件的部分或整個表面粘附著一層金屬和砂粒的機械混和物,多發生在鑄件厚壁和熱節處。 | 裂紋 | 1.熱裂:斷面嚴重氧化,無金屬光澤,斷口沿晶界產生和發展,外形曲折而不規則的裂紋。 2.冷裂:穿過晶體而不沿晶界斷裂,斷口有金屬光澤或有輕微氧化色。 |

| 夾 砂 | 鑄件表面上有凸起的金屬片狀物,表面粗糙,邊角銳利,有小部分與鑄件本體相連。 | 化學成分及力學性能不合格 | 鑄件的化學成分和硬度、強度、伸長率、衝擊韌度、耐熱、耐蝕及耐磨等性能不符合技術條件要求。 |

| 白 口 | 灰鑄鐵件斷面全部或表面出現亮白色組織,常在鑄件薄的斷面,稜角及邊緣部分。 |

鑄件缺陷的產生與鑄造工藝、造型材料、模具、合金的熔煉與澆注、鑄造合金的選擇、鑄件結構設計、技術

要求的設計是否合理等各個環節密切相關。因此,應從以下幾個方面控制鑄件質量:

1.合理選定鑄造合金和鑄件結構

2.合理制定鑄件的技術要求 具有缺陷的鑄件並不都是廢品,在合格鑄件中,允許存在那些缺陷及其存在的

程度,應在零件圖或有關的技術文件中做出具體規定,作為鑄件質量要求的依據。

3.鑄件質量檢驗 鑄件質量檢驗是控制鑄件質量的重要措施。

包括鑄件內部缺陷、化學成分、金相組織和材質性能等;鑄件使用性能,包括鑄件在強力、高速、耐蝕、耐熱、

耐低溫等不同條件下的工作能力。

鑄件質量檢驗最常用的是宏觀法。它是通過肉眼觀察(或藉助尖咀錘)找出鑄件的表面缺陷和皮下缺陷,如氣孔、砂眼、夾渣、粘砂、縮孔、澆不到、冷隔、尺寸誤差等。對於內部缺陷則要用儀器檢驗,如著色滲透檢驗、超聲波探傷、射線探傷、磁粉探傷、熒光探傷、耐壓試驗等。此外,若有必要還應對鑄件進行解剖檢驗、金相檢驗、力學性能檢驗和化學成分分析等。

鑄鐵的分類

鑄鐵是含碳量大於2.11%(通常為2.5%-4.0%)的鐵碳合金,根據碳在鑄鐵中存在形式的不同,鑄鐵的可分為:

1.白口鑄鐵:碳全部以Fe3C的形式存在,斷口呈銀色。

2.灰口鑄鐵:碳大部或全部以石墨形式存在,斷口呈暗灰色。

根據鑄鐵中石墨形態的不同,灰口鑄鐵又可分為:

鑄鐵

2.可鍛鑄鐵

3.球墨鑄鐵

4.蠕墨鑄鐵

影響鑄鐵組織和性能的因素

鑄鐵中的碳可以以化合態滲碳體和遊離態石墨兩種形式存在。碳以石墨形式析出的現象稱為石墨化。

1、化學成分

碳和硅碳是形成石墨的元素,也是促進石墨化的素。含碳愈高,析出的石墨愈多、石墨片愈粗大。

硅是強烈促進石墨化的元素,隨著含硅量的增加,石墨顯著增多。

硫 硫是強烈阻礙石墨化元素。使鑄鐵鑄造性能惡化(如降低流動性,增大收率)。

硫含量限制在0.1-0.15%以下,高強度鑄鐵則應更低。

錳 錳是弱阻礙石墨化元素,具有穩定珠光體,提高鑄鐵強度和硬度的作用。一般控制在0.6~1.2%之間。

磷 磷對鑄鐵的石墨化影響不顯著。含磷過高將增加鑄鐵的冷脆性。

限制在0.5%以下,高強度鑄鐵則限制在0.2~0.3%以下。

2.冷卻速度

1)鑄型材料

2)鑄件壁厚

鑄件壁愈厚,冷卻速度愈慢,則石墨化傾向愈大,愈易得到粗大的石墨片和鐵素體基體。由此可知:隨著壁厚的增加,石墨片的數量和尺寸都增大,鑄鐵強度、硬度反而下降。這一現象稱為壁厚(對力學性能的)敏感性。在實際生產中,一般是根據鑄件的壁厚(主要部位的壁厚),選擇適當的化學成分(主要指碳、硅),以獲得所需要的組織。

灰口鑄鐵

1.灰口鑄鐵的化學成分一般為:2.6~3.6%C,1.2~3.0%Si, 0.4~1.2Mn,S≤0.15%,P≤0.3%。

1) 鐵素體灰口鑄鐵(F+G片):這種鑄鐵抗拉強度和硬度低,易加工,鑄造性能好。常用來製造性能要求不高的鑄件和一些薄壁件。

2) 鐵素體-珠光體灰口鑄鐵(F+P+G片):此種鑄鐵強度亦較低,但可滿足一般機件要求,且其鑄造性能、切削加工性能和減振性較好,因此應用較廣。

3) 珠光體灰口鑄鐵( P+G片):這種鑄鐵強度和硬度較高,主要用來製造較為重要的機件。

2.灰口鑄鐵的性能

1)力學性能:σb=120-250Mpa,僅為鋼件的20-30%,δ≈ 0

2)良好的減振性

3)良好的耐磨性

4)低的缺口敏感性

灰口鑄鐵的孕育處理:灰口鑄鐵的組織和性能,很大程度上取決於石墨的數量、大小和形態。

孕育處理— 熔煉出相當於白口或麻口組織的低碳、低硅的高溫鐵水,向鐵水中沖入細顆粒的孕育劑,孕育

劑在鐵水中形成大量彌散的石墨結晶核心,使石墨化作用驟然提高,從而得到在細晶粒珠光體上均勻的分佈著細

片狀石墨的組織。

孕育鑄鐵適用於靜載荷下,要求較高強度、硬度、耐磨性或氣密性的鑄件,特別是厚大截面鑄件。如重型機

床床身,汽缸體、缸套及液壓件等。

必須指出:

① 孕育鑄鐵原鐵水的碳、硅含量不能太高;

② 原鐵水出爐溫度不應低於1400℃;

③ 經孕育處理后的鐵水必須儘快澆注,以防止孕育作用衰退。

灰口鑄鐵的工藝性能

1 .良好的鑄造性能。良好的流動性、小的收縮率。

2 .良好的切削加工性能。

3 .鍛造性和焊接性差。

灰口鑄鐵生產特點及牌號選用

生產特點:

1)灰口鑄鐵一般在衝天爐中熔煉,成本低廉;

2)具有良好的鑄造性能。

3)灰口鑄鐵一般不通過熱處理來提高其性能。

灰口鑄鐵的牌號選用

灰口鑄鐵的牌號用漢語拼音“HT”和一組數字錶示,數字錶示其最低抗拉強度σb (Mpa)。

| 牌 號 | 組織 | 用途舉例 |

| HT100 | F+G片 | 蓋、外罩、油盤、手輪、支架、底板、鑲導軌的機床底座等對強度無要求的零件 |

| HT150 | F+P+G片 | 底座、床身、與HT200相配的溜板、工作台;泵殼、容器、法蘭盤;工作壓力不太大的管件 |

| HT200 | F+P+G片 | 壓力為80Mpa以下的油缸、泵體、閥門 |

| HT250 | P+G片 | |

| HT300 | P細+G細片 | 床身導軌、車床、沖床等受力較大的床身、機座、主軸箱、卡盤、齒輪、高壓油缸、水缸、泵體、閥門、襯套、凸輪、大型發動機曲軸、氣缸體、氣缸蓋;冷鐓模、冷沖模 |

| HT350 | P細+G細片 |

可鍛鑄鐵

可鍛鑄鐵的組織、性能:

1)鐵素體(黑心)可鍛鑄鐵(F+G團):具有良好的塑性和韌性,耐蝕性較高,適於製造承受振動和衝擊、形狀複雜的薄壁小件,如汽車拖拉機的底盤類零件、各種水管接頭、農機件等。

可鍛鑄鐵的牌號:可鍛鑄鐵的牌號用漢語拼音和兩組數字錶示,第一組數字錶示其最低抗拉強度σb (Mpa),第二組數字錶示其最低伸長率δ

| 牌 號 | 組織 | 用 途 舉 例 |

| KTH300—06 | F+G團 | 三通、管件、中壓閥門 |

| KTH330—08 | F+G團 | 輸電線路件、汽車、拖拉機的前後輪殼、差速器殼、轉向節殼、制動器;農機件及冷暖器接頭等。 |

| KTH350—10 | F+G團 | |

| KTH370—12 | F+G團 | |

| KTZ450—06 | P+ G團 | 曲軸、凸輪軸、連桿、齒輪、搖臂、活塞環、軸套、犁片、耙片、閘、萬向接頭、棘輪、扳手、傳動鏈條、礦車輪 |

| KTZ550—04 | P+ G團 | |

| KTZ650—02 | P+ G團 | |

| KTZ700—02 | P+ G團 |

可鍛鑄鐵的生產特點:

1.鑄出白口坯料:碳、硅含量要低。通常為2.4~2.8%C,0.4~1.4%Si;冷卻速度要快。

2.石墨化退火

球墨鑄鐵

球墨鑄鐵的組織、性能:

1)珠光體球墨鑄鐵(P + F少+G球):其性能特點是σb=600~800 MPa; δ=2% ,強度高,疲勞強度較高,硬度和耐磨性遠比高強度灰鑄鐵高。因此,珠光體球墨鑄鐵可代替碳鋼製造某些受較大交變負荷的重要件,如曲軸、連桿、凸輪、蝸桿等。

2)鐵素體球墨鑄鐵(F + P少+G球);其性能特點是σb=450~500 MPa; δ=17%,我國主要用於代替可鍛鑄鐵製造汽車、拖拉機底盤類零件,如後橋殼等。國外則大量用於鑄管,如上、下水管道及輸氣管道等。

球墨鑄鐵的牌號:球墨鑄鐵的牌號用漢語拼音“QT”和兩組數字錶示,兩組數字分別表示最低抗拉強度和伸長率。

| 牌 號 | 組織 | 用 途 舉 例 |

| QT400—17 | F+G球 | 汽車、拖拉機底盤類零件,輪轂、驅動橋殼、差速器殼、撥叉、中低壓閥門、管道。 |

| QT420—10 | F+G球 | |

| QT500—05 | F+P+G球 | 機座、傳動軸、機車護瓦等。 |

| QT600—02 | P+G球 | 曲軸、凸輪軸、連桿、齒 輪、搖臂、活塞環、軸套、汽缸套、機床蝸輪、蝸桿等 |

| QT700—02 | P+ G球 | |

| QT800—02 | P+ G球 | |

| QT1200—01 | B下+ G球 | 汽車後橋螺旋錐齒輪、大減速器齒輪、曲軸、凸輪等 |

球墨鑄鐵的生產

1)控制原鐵水化學成分

2)較高的鐵水溫度

3)球化處理和孕育處理

球化處理:球化劑的作用促使石墨在結晶時呈球狀析出。球化處理工藝有沖入法和型內球化法。

孕育處理:孕育劑的作用:促進鑄鐵石墨化,防止球化元素所造成的白口傾向。

4)球墨鑄鐵的熱處理 退火、正火及其它熱處理(淬火、回火等)。

蠕墨鑄鐵

蠕墨鑄鐵的性能特點:

(1)力學性能(強度和韌性)比灰鑄鐵高,與鐵素體球墨鑄鐵相近。

(2)壁厚敏感性比灰鑄鐵小得多。

(3)導熱性和耐疲勞性比球墨鑄鐵高得多,與灰口鑄鐵相近。

(4)耐磨性比灰口鑄鐵好,為HT300的2.2倍以上。

(5)減振性比球墨鑄鐵高,但比灰口鑄鐵低。

(6)工藝性能良好,鑄造性能近於灰口鑄鐵,切削加工性能近於球墨鑄鐵。

如大型柴油機機體、大型機床立柱等,更適合製造在熱循環作用下工作的零件,如大型柴油機汽缸蓋、排汽管、

| 牌號 | 組織 | 用 途 舉 例 |

| RT260 | F+G蠕 | 汽車、拖拉機底盤類零件、驅動橋殼、閥體等 |

| RT300 | F+P+G蠕 | 排氣管、變速箱體、汽缸蓋、紡織零件、液壓件等 |

| RT340 | F+P+G蠕 | 重型機床件、大型齒輪箱體、蓋、剎車鼓、玻璃模具、飛輪等 |

| RT380 | P+G蠕 | 活塞環、氣缸套、制動盤、玻璃模具、剎車鼓、鋼珠研磨盤吸泥泵體等 |

| RT420 | P+ G蠕 |

鑄鋼件生產

一、鑄鋼的分類、性能、牌號及應用

碳素鋼:

1)低碳鋼 C<0.25% 鑄造性能差、應用較少。

2)中碳鋼 C=0.25~0.45% 鑄造性能較好、應用廣泛。

3)高碳鋼 C=0.50~0.60 鑄造性能差、應用較少。

1)低合金鋼 Me<5%

2)高合金鋼 Me>5%

| 鋼號 | 舊 鋼號 | 化學成分的質量分數(%) | 用途舉例 | |||

| C | Si | Mn | P、S | |||

| ≤ | ||||||

| ZG200~400 | ZG15 | 0.20 | 0.50 | 0.80 | 0.04 | 用於受力不大、要求韌性高的各種機械零件,如機座、箱體等 |

| ZG230~450 | ZG25 | 0.30 | 0.50 | 0.90 | 0.04 | 用於受力不大、要求韌性較高的各種機械零件,如外殼、軸承蓋、閥體、砧座等 |

| ZG270~500 | ZG35 | 0.40 | 0.50 | 0.90 | 0.04 | 用於軋鋼機機架、軸承座、連桿、曲軸、缸體、箱體等 |

| ZG310~570 | ZG45 | 0.50 | 0.60 | 0.90 | 0.04 | 用於負荷較高的零件,如大齒輪、缸體、制動輪、棍子等 |

| ZG340~640 | ZG55 | 0.60 | 0.60 | 0.90 | 0.04 | 用於齒輪、棘輪、聯接器、叉頭等 |

鑄鋼的熔鑄工藝特點

1. 鑄鋼的鑄造性能差,流動性差、收縮大。鑄件要安放冒口和冷鐵,必須嚴格控制澆注溫度;鑄件壁不能太

薄。

2. 鑄鋼的熱處理,退火:C ³0.35%;正火:C £0.35%。

3. 鑄鋼的熔煉

鑄造有色合金

鑄造銅合金

鑄造青銅:青銅是指除了銅鋅合金以外的其它銅合金。鑄造錫青銅的力學性能雖低於黃銅,但其耐磨、耐蝕性優於黃銅,錫青銅特別適合製造高速滑動軸承和襯套。除錫青銅外,還有鋁青銅、鉛青銅、鈹青銅等,其中鋁青銅有優良的力學性能和耐磨、耐蝕性,但鑄造性能較差,僅用於重要用途的耐磨、耐蝕件。

鋁硅合金(Al-Si):鋁硅合金流動性好、線收縮率低、熱裂傾向小、氣密性好,又有足夠的強度,所以應用

鋁銅合金(Al-Cu):鋁銅合金的鑄造性能差,熱裂傾向大、氣密性和耐蝕性較差,但耐熱性較好,主要用於製造活塞、汽缸頭等。

鋁鋅合金(Al-Zn)

一、手工造型

適用於單件、小批量生產

二、機器造型

1)生產效率高;

2)鑄型質量好(緊實度高而均勻、型腔輪廓清晰);

拋砂緊實

1)振擊壓實

2)汽動微振壓實

3)高壓造型

4)拋砂緊實

液態成形

1)射芯機

2)殼芯機

一、金屬型的材料及結構

金屬型的結構有水平分型式、垂直分型式和複合分型式等。材料一般採用鑄鐵,要求較高時,可選用碳鋼或低合金鋼。

二、金屬型的鑄造工藝

1 .加強金屬型的排氣

2 .在金屬型的工作表面上噴刷塗料

3 .預熱金屬型並控制其溫度

4 .及時開型

三、金屬型鑄造的特點及適用範圍

1.金屬型鑄件冷卻速度快,組織緻密,力學性能高。

2.鑄件的尺寸精度和表面質量均優於砂型鑄造件。尺寸精度達IT12~IT14,Ra值平均可達6.3~12.5μm。

3 .生產率高,勞動條件得到改善。

4 .金屬型不透氣、無退讓性、鑄件冷卻速度快,易產生氣孔、應力、裂紋、澆不到、冷隔、白口等鑄造缺

陷。

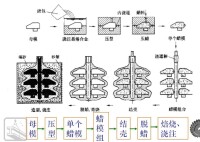

熔模鑄造成形在易熔模樣表面包覆若干層耐火材料,待其硬化乾燥后,將模樣熔去製成中空型殼,經澆

注而獲得鑄件的一種成形工藝方法。

熔模鑄造

1.鑄件的精度和表面質量較高,公差等級可達IT11~IT13,表面粗糙度Ra值達1.6~12.5μm。

3.可鑄出形狀較複雜的鑄件,如鑄件上寬度大於3mm的凹槽、直徑大於2mm的小孔均可直接鑄出。

4.生產批量不受限制,單件、成批、大量生產均可適用。

5.工藝過程較複雜,生產周期長;原材料價格貴,鑄件成本高;鑄件不能太大、太長,否則熔模易變形,

喪失原有精度。

壓力鑄造成形是液態金屬在高壓作用下快速壓入金屬鑄型中,並在壓力下結晶,以獲得鑄件的成形工藝方法。

壓力鑄造的特點和適用範圍:

1.鑄件的尺寸精度和表面質量最高。公差等級一般為IT11~IT13級,Ra為3.2~0.8μm。

2.鑄件的強度和表面硬度高。抗拉強度可比砂型鑄造提高25~30%,但伸長率有所下降。

3.可壓鑄出形狀複雜的薄壁件。

4.生產率高。國產壓鑄機每小時可鑄50~150次,最高可達500次。

5.便於採用鑲嵌法。

6.壓鑄設備投資大,壓鑄型製造成本高,工藝準備時間長,不適宜單件、小批生產。

7.由於壓鑄型壽命的原因,目前壓鑄尚不適宜鑄鐵、鋼等高熔點合金的鑄造。

8.壓鑄件內部存在縮孔和縮松,表皮下形成許多氣孔。

在壓鑄件的設計和使用中,應注意的問題

1.應使鑄件壁厚均勻,並以3~4mm壁厚為宜,最大壁厚應小於6~8mm,以防止縮孔、縮松等缺陷。

2.壓鑄件不能進行熱處理或在高溫下工作,以免壓鑄件內氣孔中的氣體膨脹,導致鑄件表面鼓泡或變形。

3 . 壓鑄件應盡量避免切削加工,以防止內部孔洞外露。

4.由於壓鑄件內部疏鬆,塑性、韌性相對較差,因此不適宜製造承受衝擊的製件。

低壓鑄造是在0.2~0.7大氣壓的低壓下將金屬液注入型腔,並在壓力下凝固成形,以獲得鑄件的方法。

低壓鑄造的特點及應用範圍:

低壓

2.鑄件的氣孔、夾渣等缺陷較少。

3.便於實現順序凝固,使鑄件組織緻密、力學性能高。

4.由於省去了補縮冒口,使金屬的利用率提高到90~98%。

一、擠壓鑄造

二、陶瓷型鑄造

三、實型鑄造

一、鑄件壁厚的設計

1 .合理設計鑄件壁厚

1)鑄件的最小壁厚

鑄 造 方 法 | 鑄件尺寸 (mm) | 合金種類 | |||||

| 鑄鋼 | 灰口鑄鐵 | 球墨鑄鐵 | 可鍛鑄鐵 | 鋁合金 | 銅合金 | ||

砂 型 鑄 造 | <200×200 | 8 | 5~6 | 6 | 5 | 3 | 3~5 |

200×20~ 500×500 | 10~12 | 6~10 | 12 | 8 | 4 | 6~8 | |

| >500×500 | 15~20 | 15~20 | 15~20 | 10~12 | 6 | 10~12 | |

在一定鑄造工藝條件下,所能澆注出的鑄件最小壁厚。

2)鑄件的臨界壁厚

在砂型鑄造條件下,臨界壁厚≈3×最小壁厚在最小壁厚和臨界壁厚之間就是適宜的鑄件壁厚。

3)鑄件截面形狀,鑄件壁厚應均勻、避免厚大截面

二、鑄件壁的連接

1 .鑄件的結構圓角

2 .避免銳角連接

3 .厚壁與薄壁間的聯接要逐步過渡

4 .減緩筋、輻收縮的阻礙

三、鑄件外形的設計

1 .避免外部側凹、凸起;

2 .分型面應盡量為平直面;

3 .凸台、筋條的設計應便於起模。

四、鑄件內腔的設計

1 .應盡量減少型芯的數量,避免不必要的型芯。

2 .便於型芯的固定、排氣和清理。

五、鑄件結構設計應考慮的其它問題

1 .鑄造方法

2 .組合鑄件的設計

一、澆注位置的選擇

澆注時鑄件在鑄型中所處的空間位置。

1.鑄件的重要加工面和受力面應朝下或位於側面

2.應將面積較大的薄壁部位置於鑄型下部,或使其傾斜位置

3.鑄件的大平面應朝下

4.為防止鑄件產生縮孔、縮松的缺陷,應使鑄件的厚大部位朝上或側放

二、分型面的選擇

1.分型面應選在鑄件的最大截面處。

2. 應盡量使鑄件的全部或大部置於同一砂箱,以保證鑄件的尺寸精度。

3. 應盡量減少分型面的數量,並儘可能選擇平面分型。

4. 為便於造型、下芯、合箱及檢驗鑄件壁厚,應盡量使型腔及主要型芯位於下箱。

三、工藝參數的確定

1.機械加工余量和鑄孔

| 生產批量 | 最小鑄出孔直徑 | |

| 灰口鑄鐵件 | 鑄鋼件 | |

大量生產 單件、小批生產 | 12~15 15~30 30~50 | 30~50 50 |

2.起模斜度

3.鑄造圓角

圓角半徑一般約為相交兩壁平均厚度的1/3~1/2。

4.鑄造收縮率

通常灰鑄鐵為0.7~1.0%,鑄造碳鋼為1.3~2.0%,鋁硅合金為0.8~1.2%,錫青銅為1.2~1.4%。

5 .型芯及芯頭

型芯的功用是形成鑄件的內腔、孔洞和形狀複雜阻礙起模部分的外形。

芯頭的作用:

1)定位作用;

2)固定作用;

3)排氣作用。

四、澆、冒口系統

澆口

1)澆注系統的組成及作用

2)澆注系統的常見類型

① 封閉式澆注系統

② 開放式澆注系統

2. 冒口

冒口是在鑄型中設置的一個儲存金屬液的空腔。